关于3D芯片制程,搞定这些就搞定了一切

三维(3D)晶片制造商面临许多新的制程挑战,包括通孔填充须达到高深宽比且无空隙、焊接凸块电镀制程须低成本/高可靠性,以及薄晶圆传送时容易脆裂等。所幸,电子材料开发商已针对上述问题研发出对应的新材料,可明显改善3D晶片制程品质与良率。

三维(3D)整合技术在对于许多不同的封装架构和整合方法上创造一个复杂的领域,各具有丰富多样的材料需求以及多变的置入时机。其中所需的诸多制程无法恰如其分地导入前段和后段制程的固定流程中。

诸如矽穿孔(TSV)制造等制程需要晶圆加工设备、材料和操作知识,并通常是在晶圆厂或代工厂进行加工。对于这些技术而言较新的背面制程包括在TSV装置晶圆上形成正面和背面凸块、薄晶圆传送的临时黏合、TSV露出、隔离和钝化,以及脱黏步骤。根据客户要求所决定的不同制程,这些步骤可能在前端晶圆厂/代工厂执行,或者在封装代工厂/OSAT或诸如晶圆凸块加工厂等第三方执行。

在为这种复杂领域设计材料时,材料供应商持续面临提供多种不同材料组合挑战,以满足这些全新生产制程步骤需求,此外无论是在哪里制造,都须要考虑制程要求及规格。

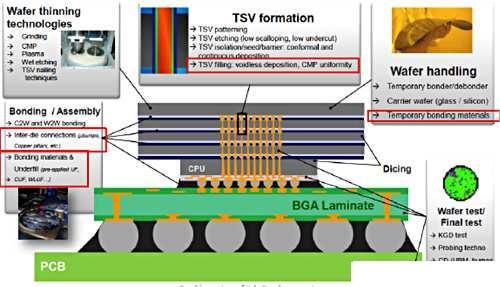

3D整合制程让制造商面对许多关键材料挑战,包括中介层和3D IC架构,在图1中均有特别标示。包括高深宽比通孔填充、平坦化、针对焊料凸块和铜柱的精细间距凸块金属化、低应力/低固化温度的电介质、增强的黏合/脱黏的黏合剂,以及全新的底部填料。

图1 3D整合技术的关键材料挑战 图片来源:Yole Developpement

本文将对部分予以说明,包括用于TSV填充和凸块电镀的金属化化学品;用于重分布线路的电介质;用于TSV蚀刻和通孔露出步骤的光刻胶;用于临时黏合/脱黏制程的黏合剂;以及用于TSV装配的底部填充材料。

铜TSV填充化学品克服成本/时间挑战

不久前,整个产业还在艰难应对通孔填充制程挑战,例如因矽和铜的热膨胀系数不一致所造成的机械应力;此外,铜的抽吸效应经常会造成铜超载的问题。而现在所面临的挑战已经转变为增加TSV深宽比和I/O密度,以此方式降低成本,同时提升性能。

结果又出现新的技术挑战,包括晶圆应力增加、须处理更精巧结构和更薄晶圆,以及在TSV自身填充时面临的诸多困难。这些问题,再加上减少填充时间和改善镀浴稳定性,都须要使用优化的电镀材料。

电子材料厂商为中介层和通孔中间TSV应用设计铜TSV填充化学品,以应对这些挑战。该设计为硫酸基铜电解液镀浴,采用由三部分组成的添加剂系统,包含加速剂为由下而上填充的电化学催化剂;用以增强通孔湿润度和在场区域和结构顶端抑制沈积的抑制剂;以及可抑制沿侧壁沈积并加强阵列地形平坦化的整平剂。

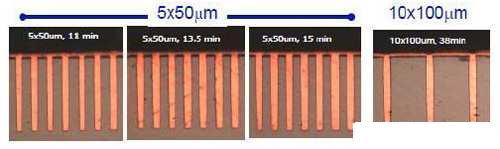

该化学品的特性包括只需要较低的拥有成本(CoO),即可获得快速填充时间以及低超载。此外,该设计还展现出无空隙填充、低缺陷、高纯度沈积,以及高可靠性/良率等优势(图2)。

图2 在不同填充速度和TSV尺寸下均展现出良好的填充效果。

焊料凸块电镀品质提升

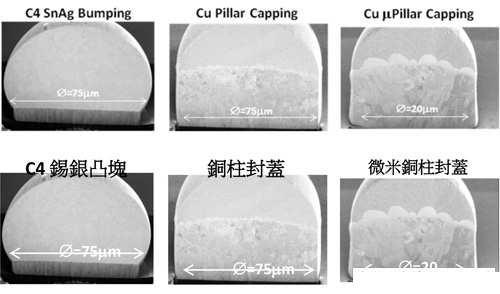

先进封装应用,例如倒装晶圆、晶圆级封装(WLP)或3D-TSV,通常会使用无铅焊接点作为互连结构的关键要素。这些应用中最广泛使用的焊接材料为锡银,且通常用于电镀沈积,由于该制程方法较其他焊接方法成本更低且可靠性更高。3D IC设备的凸块制程必须能够处理从传统C4凸块到20μm锡银覆盖铜柱等不同大小的凸块(图3)。

图3 同一化学品可应用于不同形体尺寸和类型。

电子材料业者为锡银凸块和锡银覆盖铜柱研发的产品可扩展至精细间距/TSV应用。其镀液成分为基于MSA的锡银电解液,采用由三部分组成的添加剂系统,包括络和剂、主要和次要添加剂。

该产品可于电镀后直接呈现平滑的表面沈积形态、一致的银含量均匀度控制,能够在快速电镀速度下达到晶粒内及晶圆内的高度一致性以达成更低的拥有成本。

薄晶圆传送问题有解

传送薄至50μm的晶圆是一项困难重重的技术挑战,在背面加工前,要先将其暂时黏合至载体晶圆,之后再脱黏。目前业者在这一领域已有显着的成果,为室温机械脱黏研发出临时晶圆黏合产品。

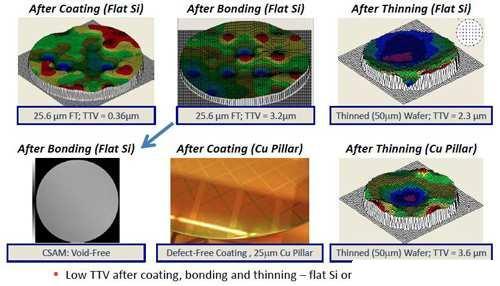

在生产中广泛用作永久性黏合剂材料的陶氏苯并环丁烯树脂技术经过重新配方,能够与晶圆减薄及背面整合制程相容。其特点是可调膜厚、从低地形应用到铜柱再到C4凸块的表面总厚度变化(TTV)低,并且可扩展至精细间距TSV应用。此外,沈积和固化的制程周期时间短,加之快速、简便且清洁机械脱黏,可进一步降低拥有成本(图4)。

图4 临时黏合剂涂层和TTV性能

非导电膜改善接合品质

随着新的3D封装技术不断推动产生更高的I/O数和更小的尺寸,导致互连密度越来越高,间距也越来越细(互连之间中心到中心的距离越来越小),同时晶粒和基板之间(或者在3D堆叠矽结构中的晶粒间)的空隙也越来越窄。

于是,如果不借助真空底部填充等改造手段(会增加制程复杂性,并且需要额外工具加工),或减少填料装载(会增加底部填料的热膨胀系数[TCE],降低管理封装内热机械诱导应力的有效性),那么让大量装载填充颗粒的传统毛细管底部填充(CUF)材料,顺畅而迅速地流入这些狭窄空隙(15μm或更小)也变得越来越困难。

非导电膜(NCF)属于在形成互连前就应用于未黏合晶粒上的底部填充材料。通常来说,NCF也是矽胶填充环氧树脂基材料,与液态CUF材料不同的是,NCF采用不同配方,可以干膜形态供应。因为NCF在连接步骤前就被施加至晶粒,所以在流入越来越狭窄的空隙时,这种方法不会像CUF材料那样受到同样限制。因此,NCF材料是一种颇具前途的方法,可将底部填充制程扩展至先进封装应用领域,特别是对于3D堆叠架构。

电子材料开发商研发的矽胶填充环氧树脂基NCF是专为精细间距、狭窄缝隙铜柱/TSV应用上的真空层压而设计的,在热压黏合期间可以迅速固化,为晶片分割与对齐提供良好的凸块和基准能见度。

可靠性测试表明,这种底部填充材料可以产生没有填料残留的无空隙黏合以及良好的接合构造(图5)。

- 2012年3D芯片可望实现商用化(12-16)

- 固态技术协会将发布首个3D芯片接口标准(12-22)

- 3D整合芯片困局,产业联动才能破(09-09)

- IBM为什么说生物决定芯片有多高效?(02-14)

- SEMI:2011年晶圆厂资本支出将增长22% 创历史新高(03-04)

- 半导体震痛期还有二个月 整个市场可能出现“长短脚”现象(04-12)