改进永磁同步电机转矩控制精度的措施

自20世纪60年代末以来,面向磁场的矢量控制一直是交流电机控制的主流。这样的控制方法的主要特点是对电机气隙磁场和转矩进行分开控制。对于永磁同步电机,典型的控制设计就是考虑恒定的磁通会产生一个转矩常数kt,该常数在大多数电机的技术手册中都能找到。获得需要的转矩m所对应的电流iq也由此计算得到。但是,输出转矩和相应的电流iq之间的这种恒定关系的可信度很容易受到各种各样的实际因素的负面影响,这样的影响很容易产生转矩控制中所不能接受的精度偏差。一些容易影响的实际因素如下:

●产品出厂过程与材料的老化;

●铁心材料在过载时饱和;

●磁阻转矩变化;

●电枢(磁性材料)的温度。

磁材料(磁介质)的分散性导致的实际转矩常数与数据手册上的数值偏差可能会超过5%。更严重的是通过观察发现,经过一段较长时间,永磁电机的磁场会下降几个百分点。由于这样的变化通常十分缓慢,一种电机离线参数辨识(将在“一种电机模型的预辨识系统”部分中讨论)将解决这一问题。

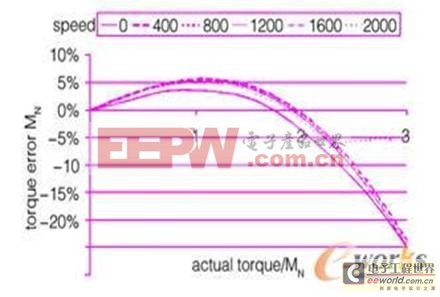

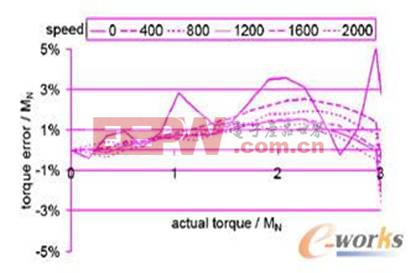

与此形成鲜明对比的是,在过载时,由于铁心饱和造成的输出转矩降低会在很短时间内发生,而且降低量最多时会达到20%。图1所示的即为某额定转矩mn=23nm,额定转速nn=2000r/min的永磁同步电机运行在不同转速条件下所测得的转矩精度。这台电机未采取任何精度改进措施。这次的测量数据将为评价后面提到的精度改进策略提供参考。

图1 转矩精度(对比参照)

实验数据是通过图2所示的测试装置采集到的。图中右侧的被测试电机运行在转矩控制模式下,而左侧的负载电机运行在速度控制模式下。两个电机通过一个转矩测量轴耦合。

图2 转矩测量装置

实际的两台电机在设置点mset=0nm处的相对转矩要从被测试电机上的所测的转矩曲线中减去。因为这一转矩在后来的研究中被当作是对运行中的摩擦转矩所抵消。而且,除了黏性摩擦之外的其他因素也是存在于这个系统中的,但以上的假设(相对转矩补偿摩擦)是实际自动辨识系统的执行原则,是正确的。

很明显,图1所示的转矩精度是与速度无关的。电机停转时的特性出现偏差,因为转矩的脉动影响到凸极电机的转角。在2000r/min的转速下,转矩精度偏差在2.3mn处发生了转向,这是由于电机此时开始显示去磁特性并且没有考虑磁阻转矩。

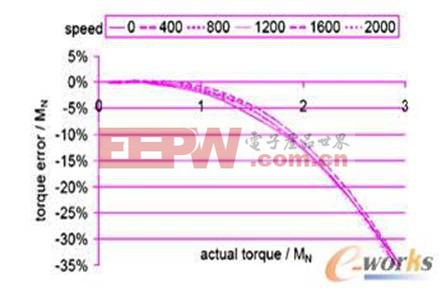

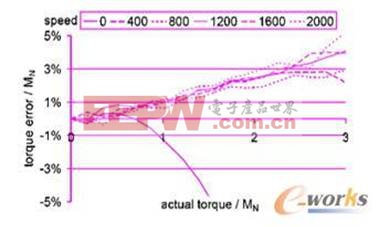

当出现去磁效应时,磁场产生的电流id将不能被忽略。这时的关键是考虑电机磁阻转矩的影响,从而获得一个准确的实际转矩值mact,如公式(1)中所示。但是,通常来说,磁阻转矩常数kt,rel在电机的数据手册中不提供,因而必须通过参数辨识的方式获得。如果电磁转矩常数为零,高转速下转矩就会出现大的偏差,如图3所示。

mact=ktiq-kt,reliqid (1)

图3 在弱磁范围内的转矩精度

更重要的是,实验表明:对于一些高转速的主轴电动机,公式(1)并不适用。在这种情况下,“多项式离线自适应控制系统”中讨论的离线自适应策略将不能用,必须用到在线自适应策略。

当遇到电机电枢温度变化较大时,只有在线自适应策略是有效的。使用钕铁硼nd2fe14b磁性材料的永磁同步电机每100k的温度变化会有约4%的磁链损失。老式的使用钐钴smco5磁性材料的永磁同步电机每100k温度变化的磁链损失甚至达到10%。

一种电机模型的预辨识系统

获取电机的定子电阻与电感参数是电机模型辨识的第一步,因为这是进一步识别电机参数的前提条件。这两个参数可以通过静态电机测量方法获得,如例二中使用正弦测试电流。但是,对于转矩常数kt的测量就只能在电机加速时进行了,因为这套辨识系统是基于输送到电机上的实测有功功率和轴输出功率工作的。所以,要测得转矩常数kt,需要先测得有功功率。有功功率需要电机以额定转矩电流从静止加速到额定转速,并且在一个产生足够大电动势的速度下才可测得。求得电阻损耗 以及实际转速nact和实际转矩mact才能确定转矩常数kt。

以及实际转速nact和实际转矩mact才能确定转矩常数kt。

对于在d轴和q轴电感不同的电机,确定磁阻转矩常数kt,rel就相当重要了。

在电机参数辨识之后,电机将按附表参数下运行:

图4显示在电机参数辨识之后的转矩精度,从图中可以看到,在额定转矩的范围内,转矩偏差已经缩小到2%以内。

图4 电机参数辨识后的转矩精度

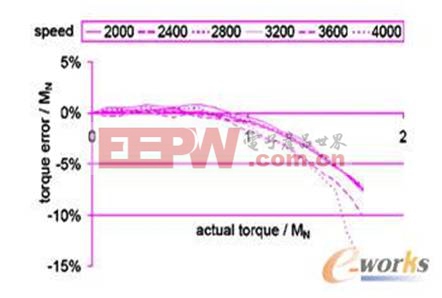

对于磁阻转矩常数的识别也会促进在高转速下转矩精度的提高,如图5所示。

图5 在磁场削弱范围内电机参数辨识后的转矩精度

但是在过载的情况下,电机参数辨识策略在所有速度下均不能改进转矩精度。

kk(iq)多项式离线自适应控制系统

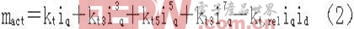

在过载情况下,转矩电流iq和转矩常数之间的恒定关系将不再适用。这时需要使用公式2所定义的多项式mact=f(iq)iq的方法来表示转矩与转矩所产生的电流的关系:

参数的辨识与第二部分中讨论的kt辨识类似。不同处在于现在需要在n个运行点上重复测量转矩产生的电流iq,从电流额定值的一半到最大电流之间对n个点进行采样测量。励磁电流id为零,同时也用到之前确定的磁阻转矩常数。

如公式(3)中所示,参数是通过最小二乘法估算得到的。

图6显示了在使用kt(iq)多项式离线自适应控制系统后的转矩精度。3倍过载的情况下转矩精度偏离额定转矩的误差也未超过±3%。

图6 离线自适应控制下的转矩精度

不幸的是,在发生温度变化时这一策略同样也会失效。所以在所需温度运行点上进行电机参数辨识,并且控制温度在一个最小范围内变化显得格外重要。除了温度方面的缺陷,一个变化的磁阻转矩常数同样也会使得这一策略在去磁效应范围内失效。

kt在线自适应控制系统

如果电机电枢温度有明显变化或者在公式(2)中所述的磁阻转矩常数kt,rel方法在弱磁范围内不能用,那么就需要使用在线自适应方法。

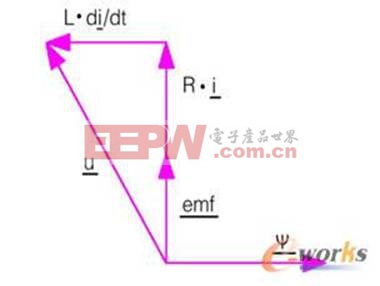

图7 永磁同步电机相量图

这种在线自适应方法是基于从电压相量![]() 和电流相量

和电流相量![]() 对电动势相量

对电动势相量![]() ,磁场强度相量

,磁场强度相量![]() 的推导。如图7和公式(4)所示。该方法对任何参考系下的定子或转子都适用。

的推导。如图7和公式(4)所示。该方法对任何参考系下的定子或转子都适用。

电动势相量![]() 与积分算子(jωel)-1(需要已知电转速ωel电转速是机械转速与极对数的乘积)相乘可得场强相量

与积分算子(jωel)-1(需要已知电转速ωel电转速是机械转速与极对数的乘积)相乘可得场强相量![]() 。更进一步,用场强相量的绝对值乘以1.5(这一因数依赖定子电流3/2转换的情况)以及极对数zp得到实际的转矩常数kt。

。更进一步,用场强相量的绝对值乘以1.5(这一因数依赖定子电流3/2转换的情况)以及极对数zp得到实际的转矩常数kt。

但可惜的是,在静态情况下,由于电机端电压是作为输入量的,这套在线自适应策略不适用。只有在速度高于额定转速的10% 时在线自适应策略才适用。图8显示了在线自适应策略对于转矩精度的控制情况。从图中可知,在转速为零时,自适应策略是无效的。

图8 在线自适应控制下的转矩精度

从图8中可以看出,在3倍过载范围内,转矩偏差不会超过额定转矩的4%。轻微的过补偿是源于所获得的电压不准确,所以精确地知道实际电压是实现在线自适应转矩精度控制的关键。

换流电压误差补偿

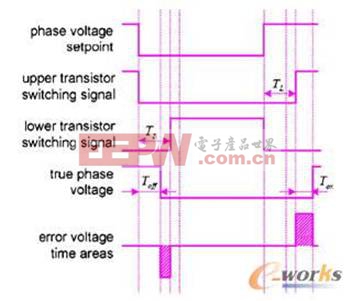

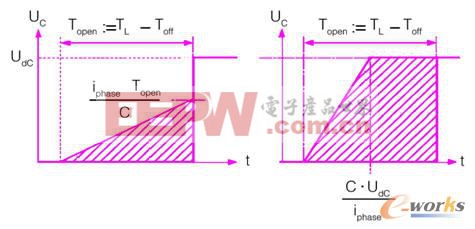

由于性价比的缘故,很多逆变器没有配置相电压传感器。实际相电压是由晶体管在一个控制周期tcycle间点所决定的。为避免在直流耦合处发生短路,需要设置一个大于实际晶体管关断时间toff的互锁时间tl,由此来保证在单相电路中同一时刻仅有一个晶体管关断。但是这将导致线路中出现两管同时不导通的时间段,如图9所示,左边topen=tl-toff,右边topen=ton。

图9 晶体管的开关时间图

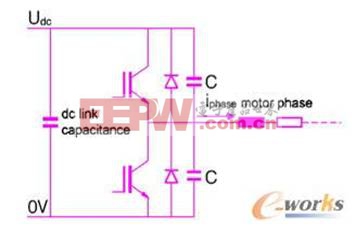

在两管都处于关断的状态下,实际相电压由相电流决定。在具备足够大的电感情况下,可以认为相电流在topen时间内是一个定值。电缆的特性用晶体管与电容c并联来模拟,如图10所示。

图10 单相晶体管电路

当上侧晶体管(图9左侧)关断后,上侧电容开始充电而下侧电容开始放电。如果相电流iphase很小,上侧电容的电压直到下侧晶体管已经导通才充至直流耦合电压udc。如图11左侧所示。

图11 小(左)大(右)相电流下的上侧电容充电情况

- 基于Pi控制器的交流电机控制系统控制算法综述(01-18)

- 基于单片机的交流电机软启动器及其应用研究(02-16)

- 基于DSP的交流电机变频调速系统设计(03-31)

- 基于DSP的交流电机伺服控制器设计(10-20)

- 基于TMS320F2812的矢量变频调速系统研究(01-15)

- 基于DSP的感应电机SVPWM矢量控制系统(06-21)