电动自行车控制器测试仪的设计与实现

关键词:脉冲发生,速度检测,单片机,控制器

1 引 言

电动自行车以电力作动力,骑行中不产生污染,无损于空气质量。从改善人们的出行方式、保护环境和经济条件许可情况等因素综合来看,电动自行车目前乃至今后都有着广阔的发展空间。

电动自行车所用直流电机分为有刷电机和无刷电机两种。其中有刷电机控制较简单,但其易磨损的电刷带来维修保养工作量相对较大、使用寿命相对较短等缺点。而直流无刷电机因为本身没有易磨损部件,电机寿命长,维修保养工作量小。但直流无刷电机采用电子换向原理工作,其控制过程比有刷电机复杂得多,因此对控制器质量的要求也高得多。

电动自行车中影响质量的最主要的部件是电机和控制器,当电机确定后,控制器的质量就决定了电动自行车的运行好坏。控制器的质量由其控制特性和可靠性两方面决定。控制特性主要指电机运转的平稳性、调速特性和负载能力。据我们的经验,运转的平稳性除与电机机械和装配质量有一定的关系外,还与控制器、电机间的匹配及采用的控制技术有密切的关系。而控制器的可靠性与采用的元器件、电路设计、装配质量等因素有关,其中,尤以控制器所用的功率驱动管的负载能力最为重要。在骑行中,控制器的驱动管处于大电流的开关运行过程,因此,从某种意义上讲,驱动器的带负载运行能力是控制器最重要的技术指标。

在我们设计电动自行车用直流无刷电机控制器时,为方便对控制器的质量和负载运行能力进行测试,设计了本仪器。

2 系统功能与实现

目前电动自行车采用的直流无刷电机都是三相电机,电角度有60度和120度两种。电机极数大部分为18极,也有16极、20极等。控制器根据霍尔反馈的电机电极位置,控制相应的功率驱动管的开通或关断,在定子中产生旋转磁场,驱动电机的转子转动。

根据我们的经验,控制器损坏大多是功率驱动管损坏,由于驱动管损坏再引起其他元器件损坏。因此,对控制器的考验主要是对功率驱动管的负载能力的考验。

电动自行车用电机功率大多在150W~180W之间,采用36V/24V电池供电。正常工作时,额定电流在4.5~5A(对36V电机)(或对24V电机,6.25~7.5A)。短时间工作电流可达8A(10A),当电机停止转动时,瞬间电流可达13~15A。目前,电动自行车用电池基本上为密封铅酸蓄电池,电池的过充电和过放电均会缩短电池的寿命。大电流放电还会引起控制器功率驱动管温度急剧上升,损坏驱动管,以至于损坏控制器。因此,使用中应尽量避免这种情况出现,控制器必须有这项保护功能(防止过充电保护,在充电器设计中考虑)。控制器设计应确保工作在正常电流范围内,允许有一定的过载能力和大电流自动保护功能,以保护电池和驱动功率器件。为了防止过放电,控制器要对供电电压随时进行检测,一旦低于阈值(一般为标称电压的0.85),关闭控制器输出。

根据上述讨论,测试仪主要应实现对控制器的负载运行的考验,以及对低电压保护功能的测试。为此,要求测试仪:

(1)能提供长时间足够的输出功率,为保证对控制器驱动管的考验,应能稳定输出10A以上的电流,并具短时间输出15A电流的能力。

(2)应能模拟电池电压的变化,提供可变电压输出,对36V电机控制器而言,应在30~38V之间可调。

(3)应能模拟电机工作过程。在对控制器进行考验时,可不用电机。

(4)在控制器带动电机工作时,应能检测电机转速。

3 硬件结构设计

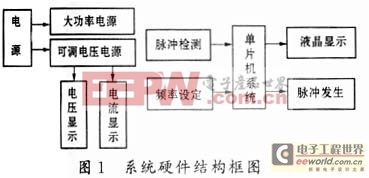

测试仪由大功率电源、可调电压电源、模拟霍尔输出信号发生器等三个主要部分,和电流、电压、速度的显示组成。系统硬件结构框图如图1所示。

220V交流电通过降压、整流、滤波产生40V直流电压的大功率电源,输出电流8A,短时间最大电流不小于13A。本路电源可长时间提供300W以上的输出功率和450W短时间输出最大功率。此大功率电源用来考验控制器的带负载运行。

可调电压电源的输出电压可调范围为30~38V,用于测试控制器对电池电压检测和控制器的电机驱动输出关闭。电源输出回路中加入电压、电流模拟检测表,随时反馈电压和电流值。测试仪面板上的电流表量程据选用的不同电源设置而不同:选择大功率输出电源方式时,满量程为15A;选择可调电源方式时,满量程为1A。

电动自行车骑行时,控制器功率驱动管处于开关工作状态。行驶速度与电机换向频率成正比。另外,电机电流控制采用脉宽调制(PWM)方式,不同的速度,电机电流也不同。因此,在不同的速度和负载下,功率管上的功率损耗不同。为了反映控制器在不同速度下的工作,测试仪中提供了模拟电机霍尔输出的脉冲发生器,通过面板开关设置,有4种频率和60度、120度两种相位输出的输出波形可供选择,以模拟电机不同的运转速度。电机绕组采用电阻负载模拟。通过调整负载电阻阻值来改变电流。通过频率和负载电阻的组合,考验控制器的负载工作能力。

在控制器带动电机运转时,本测量仪集成的速度检测仪通过面板上的LCD显示器显示电机速度。

脉冲发生器和速度检测及显示均由单片机系统来实现。本测量仪选用美国ATMEL公司近年来推出的一种新型高性能低价位、低电压功耗的8位CMOS单片机AT89C2051作最小微机系统,省略了外接程序存储器和数据存储器,亦不用扩充并行接口,直接用单片机芯片片内资源和并行接口就可满足设计要求。AT89C2051作为一种小型测控系统或便携式智能仪器仪表的核心器件,性价比优于MCS51系列。封装为DIP20的芯片;内部集成8位CPU和2K闪速存储器;128字节的内部RAM;15条可编程I/O线;2个16位定时器/计数器;采用静态时钟方式,节省电能;以8031核构成,因此,与MCS51系列单片机兼容。

由于脉冲发生和速度检测分别用在模拟电机工作和控制器带动电机工作之时,测量仪通过面板上的开关来控制单片机发生脉冲或检测速度。在被测车轮上置一磁钢片,当磁钢经过霍尔传感器前端时,系统电路将产生一脉冲信号,采集部分通过检测脉冲得到的数据,送入单片机后经计算处理得到转速,最后经显示电路在面板上实时显示。显示电路采用带串口控制驱动器的LCD显示板。

4 软件设计与实现

根据上述硬件结构,本系统的软件主要完成脉冲发生和速度的检测与显示。主程序中的不断扫描功能选择输入端以转向相应程序模块。脉冲发生模块在内部定时器T0中断服务程序中产生60度或120度的三相波形;速度检测模块则用T0定时器中断完成1s计时以刷新显示,用T1中断完成周期测量。通过设立标志解决定时器冲突,即据不同的标志值转向相应的中断服务程序。其中,速度检测采用电子计数器测周法,其基本原理是由被测信号控制主门开门,用时标脉冲计数。被测信号周期Tx=NTs,Ts为时标脉冲周期,N为时间Tx内计数器的计数结果。具体到本设计中,时标脉冲即为定时器的溢出,通过计算相邻两次低脉冲间间隔的时间得到周期,进而得到转速。为减少测量误差,采用多周期测量法,测量多个周期值求平均,虽然这样做会使测量速度下降,但考虑到本测量仪的实际情况,仍然是值得的。图2、图3所示为主要程序流程图。

- 电动汽车电池管理系统的多路电压采集电路设计(11-30)

- 电动道路车辆用金属氢化物镍蓄电池(01-05)

- 电动道路车辆用铅酸蓄电池 GB/T 18332.1-2001(01-05)

- 基于RAV-4的电动汽车电池组风冷系统的研究(06-07)

- 基于OSEK/VDX的电动助力系统设计(07-06)

- 节能型交流驱动系统在电动车中的应用(08-18)