基于PLC的一氧化碳焚烧炉控制系统的设计

时间:11-09

来源:互联网

点击:

2.3 控制系统

选用SIMATIC S7-300 PLC作为核心控制设备,是因为其具有可靠性高、抗干扰能力强、硬件配套齐全、维修方便等特点。向上和上位机DCS通讯,接受上位机的命令,并将燃烧系统的工况如实传送给上位机。向下接受各种模拟量、数字量和开关量信号,同时,控制燃烧器单元、燃料控制系统、一次、二次供风单元和各种现场设备等。为实现燃烧系统的自动控制功能,专门设计控制系统的软硬件部分。其硬件包括检测仪表、可控阀组、点火装置、火焰监视组件、风机控制组件、安全保护装置和控制柜内的隔离单元,以及PLC控制中心。现场各种检测装置将监测信号通过输入输出隔离单元将信号送入PLC控制中心,进行逻辑运算和相应的控制调节等。

PLC可同时接受燃烧现场操作人员和上位机DCS的操作指令,对燃烧系统的运行过程进行监控。为保障燃烧系统的安全可靠和维护改造,PLC采用冗余配置。燃烧控制系统作为整个余热锅炉自动控制的一个相对独立的子系统,完成自身功能的同时可受控于余热锅炉DCS控制中心。控制系统采用SIEMENS Step 7 V5.2软件平台设计完成控制程序。PLC系统控制程序能完成对相应硬件设备控制的同时,自动进行安全连锁检查,确认设备当动及运行过程的安全条件,并自动进行安全自锁并保护。

3 焚烧炉控制系统设计

3.1 燃烧过程及其控制

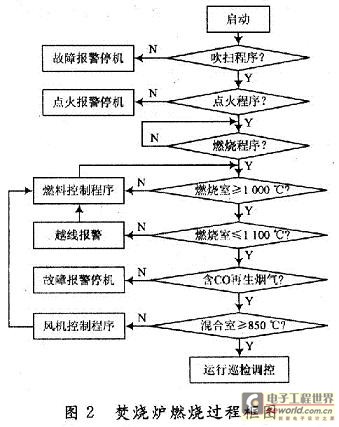

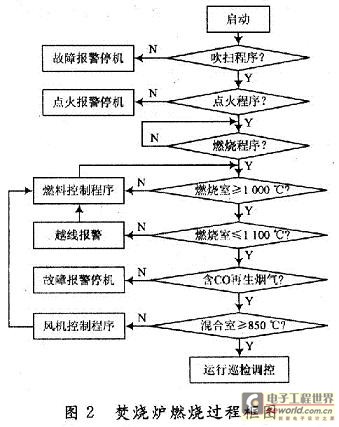

当本体设备工况和上下游工艺需启动焚烧炉,其燃烧过程框图如图2所示。当控制系统启动,由风机吹扫炉膛,目的是将炉膛内原有的气体吹扫干净,以防止炉内残留可燃气体,点火时引起爆燃损坏燃烧室,同时为燃烧室补充足够的氧气。

根据本次工艺要求,为确保再生烟气中的CO能完全焚烧。控制系统设定的燃烧室最低温度为1 000℃,混合室设定的最低温度为850℃。根据燃烧瓦斯量及其组分确定出其燃烧所需的理论一次通风量,保证助燃的瓦斯能在燃烧室内充分燃烧;二次风量应在一次风调整到位的基础上,根据燃烧室温度等参数再进行调整,以确保CO在高温下完全燃烧。在运行中,要通过总风量的调节,以及一次风和二次风的合理分配来组织合理的炉风空气动力工况和燃烧工况。在燃烧室温度低于1 000℃,须点燃多个喷嘴或开启燃油系统,加速升温;当炉温达1 100℃时,为了炉膛的安全及节省能源,可关闭部分喷嘴或燃油系统,此时维持燃烧室温度。

3.2 功能实现

为满足CO焚烧炉的经济运行和安全生产,焚烧控制系统不仅具有备程序控制、负荷自动调节和安全保护等功能,各状态指示、报警及控制均可在PLC上自动实现。为此设计若干子程序分别实现自动点火、管道安全自动吹扫、泄漏检测、自动灭火和燃料补充等功能。

(1)自动点火:点火过程全部实现自动化,操作人员在点火条件完全具备工况下点击启动点火按钮或在PLC监控屏幕下启动点火按钮,点火子程序启用,对应设备完成相应的动作。开始风机运行,吹扫电磁阀BW1、电动阀BVl和BV2打开,吹扫管道5min后,电动阀BV1和BV2关闭,引燃电磁阀GVl和GV2打开,点火装置BE持续点火5s火焰建立,燃气电动阀BV1和BV2打开,5s后引燃电磁阀GV1和GV2关闭,调节阀TY1调火,最后火焰监视器UV监视燃烧。若无火检信号,则立即关闭所有燃气阀,同时发出“点火失败”报警。

(2)管道自动吹扫:在点火启动前、点火失败后、停机后或运行过程中,都需要对燃烧室及燃料气管道及阀组进行吹扫,以有效地清除炉膛、管阀和烟道中可能聚集的可燃气体,以防发生安全事故。

(3)泄漏检测:燃料气管道联接和电动快关阀及放散阀是否泄漏,关系到燃烧站设备和操作人员的安全。在燃烧站冷启动前,燃烧室、管道和阀组吹扫后,必须进行泄漏检测。该子程序分为调节阀TY1泄漏子程序、电动阀BV1泄漏子程序、电动阀BV2泄漏子程序、电磁阀GW1泄漏子程序等。

(4)自动灭火:当燃料信号或上位机DCS发出停炉等信号时,焚烧炉自动灭火进入备起状态或停炉状态,同时在PLC控制柜上声光报警并指示停炉原因如下:风机故障、燃料气高低压报警、火焰监视器无火焰信号、控制阀故障等。

4 结语

该设计方案经东北某石油化工公司应用证明,基于PLC的一氧化碳焚烧炉控制系统能满足的一氧化碳焚烧的技术指标,能在恶劣的现场环境下长时间稳定运行。经环保部门验收,该焚烧炉所排放的尾气完全符合国家的排放标准。控制系统故障率低,性价比高,充分显示了其适应性强,可靠性高的特点,对于中小型的燃烧控制系统应用有一定的推广价值。

选用SIMATIC S7-300 PLC作为核心控制设备,是因为其具有可靠性高、抗干扰能力强、硬件配套齐全、维修方便等特点。向上和上位机DCS通讯,接受上位机的命令,并将燃烧系统的工况如实传送给上位机。向下接受各种模拟量、数字量和开关量信号,同时,控制燃烧器单元、燃料控制系统、一次、二次供风单元和各种现场设备等。为实现燃烧系统的自动控制功能,专门设计控制系统的软硬件部分。其硬件包括检测仪表、可控阀组、点火装置、火焰监视组件、风机控制组件、安全保护装置和控制柜内的隔离单元,以及PLC控制中心。现场各种检测装置将监测信号通过输入输出隔离单元将信号送入PLC控制中心,进行逻辑运算和相应的控制调节等。

PLC可同时接受燃烧现场操作人员和上位机DCS的操作指令,对燃烧系统的运行过程进行监控。为保障燃烧系统的安全可靠和维护改造,PLC采用冗余配置。燃烧控制系统作为整个余热锅炉自动控制的一个相对独立的子系统,完成自身功能的同时可受控于余热锅炉DCS控制中心。控制系统采用SIEMENS Step 7 V5.2软件平台设计完成控制程序。PLC系统控制程序能完成对相应硬件设备控制的同时,自动进行安全连锁检查,确认设备当动及运行过程的安全条件,并自动进行安全自锁并保护。

3 焚烧炉控制系统设计

3.1 燃烧过程及其控制

当本体设备工况和上下游工艺需启动焚烧炉,其燃烧过程框图如图2所示。当控制系统启动,由风机吹扫炉膛,目的是将炉膛内原有的气体吹扫干净,以防止炉内残留可燃气体,点火时引起爆燃损坏燃烧室,同时为燃烧室补充足够的氧气。

根据本次工艺要求,为确保再生烟气中的CO能完全焚烧。控制系统设定的燃烧室最低温度为1 000℃,混合室设定的最低温度为850℃。根据燃烧瓦斯量及其组分确定出其燃烧所需的理论一次通风量,保证助燃的瓦斯能在燃烧室内充分燃烧;二次风量应在一次风调整到位的基础上,根据燃烧室温度等参数再进行调整,以确保CO在高温下完全燃烧。在运行中,要通过总风量的调节,以及一次风和二次风的合理分配来组织合理的炉风空气动力工况和燃烧工况。在燃烧室温度低于1 000℃,须点燃多个喷嘴或开启燃油系统,加速升温;当炉温达1 100℃时,为了炉膛的安全及节省能源,可关闭部分喷嘴或燃油系统,此时维持燃烧室温度。

3.2 功能实现

为满足CO焚烧炉的经济运行和安全生产,焚烧控制系统不仅具有备程序控制、负荷自动调节和安全保护等功能,各状态指示、报警及控制均可在PLC上自动实现。为此设计若干子程序分别实现自动点火、管道安全自动吹扫、泄漏检测、自动灭火和燃料补充等功能。

(1)自动点火:点火过程全部实现自动化,操作人员在点火条件完全具备工况下点击启动点火按钮或在PLC监控屏幕下启动点火按钮,点火子程序启用,对应设备完成相应的动作。开始风机运行,吹扫电磁阀BW1、电动阀BVl和BV2打开,吹扫管道5min后,电动阀BV1和BV2关闭,引燃电磁阀GVl和GV2打开,点火装置BE持续点火5s火焰建立,燃气电动阀BV1和BV2打开,5s后引燃电磁阀GV1和GV2关闭,调节阀TY1调火,最后火焰监视器UV监视燃烧。若无火检信号,则立即关闭所有燃气阀,同时发出“点火失败”报警。

(2)管道自动吹扫:在点火启动前、点火失败后、停机后或运行过程中,都需要对燃烧室及燃料气管道及阀组进行吹扫,以有效地清除炉膛、管阀和烟道中可能聚集的可燃气体,以防发生安全事故。

(3)泄漏检测:燃料气管道联接和电动快关阀及放散阀是否泄漏,关系到燃烧站设备和操作人员的安全。在燃烧站冷启动前,燃烧室、管道和阀组吹扫后,必须进行泄漏检测。该子程序分为调节阀TY1泄漏子程序、电动阀BV1泄漏子程序、电动阀BV2泄漏子程序、电磁阀GW1泄漏子程序等。

(4)自动灭火:当燃料信号或上位机DCS发出停炉等信号时,焚烧炉自动灭火进入备起状态或停炉状态,同时在PLC控制柜上声光报警并指示停炉原因如下:风机故障、燃料气高低压报警、火焰监视器无火焰信号、控制阀故障等。

4 结语

该设计方案经东北某石油化工公司应用证明,基于PLC的一氧化碳焚烧炉控制系统能满足的一氧化碳焚烧的技术指标,能在恶劣的现场环境下长时间稳定运行。经环保部门验收,该焚烧炉所排放的尾气完全符合国家的排放标准。控制系统故障率低,性价比高,充分显示了其适应性强,可靠性高的特点,对于中小型的燃烧控制系统应用有一定的推广价值。

- 基于ARM9和CPLD的输入输出系统设计(04-09)

- 在单个FPGA平台上采用多种工业以太网标准进行设计(03-13)

- CPLD器件在单片机控制器中的使用(07-24)

- 基于CPLD的电梯运行控制器的设计(10-10)

- PBGA向FBGA转变过程中的挑战(10-12)

- 基于梯形图VHDL的CPLD开发方法研究(11-07)