工业控制之伺服系统精选开发资料

控制,抗干扰能力也较强,且编程方便,使用面广,采购方便。

■伺服电机和驱动器-伺服电机采用松下伺服电机MDMA202A1G,此电机带有同轴高精度的旋转编码器,该编码器为增量式2500p/r,分辩率:10000($0.1000);驱动器采用松下MDDA203A1A和伺服电机组成的系统具有很好的控制性能,此系统稳定性好,设置好参数后不用再人工干预,可靠性高,基本上不用维护,因此也不存在维护费用。

图2:控制系统硬件图

2控制系统软件

因采用的是三菱FX1N-40MT,用其附带的FXGP/WIN软件进行梯形图语言编程,非常直观,易理解,整个程序简洁,且与驱动器的通讯方便,只需较简单的接线便可完成。

图3:程序设计框图

图4:程序测试图

3使用交流伺服的优点

■运转平稳,低速时也不会出现振动;

■控制精度高,交流伺服的控制精度由电机轴后端的旋转编码器保证;

■响应速度快,加减速时间均可在极短的时间内完成;

■能恒力矩输出,不受转速的影响;

■具有较强的过载能力;

■交流伺服驱动系统自身组成闭环,控制更可靠。

4结束语

本方案所设计的这套系统,稳定性和精度都较以往有了大大的提高,不仅减少了损失,而且还满足了客户更高的要求,经济效益显着。同时也为今后的推广积累了经验,再接下来的几年里我司相继更改了其他的流水线,较低的成本取得了很好的效果。后来也在同行中得到了认同和推广,后来上的线全部都采用了该类似的系统,而摒弃了原来的变频夹送方式。

基于CAN总线的多伺服电机同步控制

引言

在印刷机械行业中,多电机的同步控制是一个非常重要的问题。由于印刷产品的特殊工艺要求,尤其是对于多色印刷,为了保证印刷套印精度(一般≤0.05 mm),要求各个电机位置转差率很高(一般≤0.02%)。在传统的印刷机械中,以往大都采用以机械长轴作为动力源的同步控制方案,但机械长轴同步控制方案易出现振荡现象,各个机组互相干扰,而且系统中有许多机械零件,不方便系统维护和使用。随着机电一体化技术的发展,现场总线技术不断应用到各个领域并得到了广泛的应用。本文针对机组式印刷机械的同步需求,提出了一种基于CAN现场总线的同步控制解决方案,并得以验证。

1无轴传动印刷机控制系统的同步需求

机组式卷筒印刷机一般由给纸机组、印刷机组、张力机组、加工机组和复卷机组等机组组成。在传统的有轴传动印刷机中,动力源由异步电机通过皮带轮带动一根机械长轴(约10~20 m),然后通过长轴带动各机组的齿轮、凸轮、连杆等传动元件,再通过传动元件带动设备的执行元件完成设备的输入、输出任务。

卷筒印刷机要求印刷速度为300 m/min,套印精度≤0.03 mm,为了满足套印精度,要求在各个机组定位精度≤0.03 mm.在印刷机印刷过程中,要求各机组轴与机械长轴保持一定的同步运动关系,能否很好的实现各个机组轴的同步关系,将直接影响到印刷速度、套印精度等。其中,给纸机组、印刷机组要求与主轴转动速度成一定的比例关系,张力机组根据不同的印刷速度调整张力系数,加工机组需要与主轴保持凸轮运动关系,而复卷机组的运动规律,要求随着纸卷直径的增大而减小。

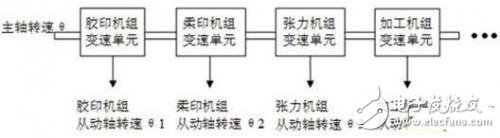

我们把机械长轴作为主轴(参考轴),各印刷机组轴为从动轴,如图1,各从动轴与主轴要满足同步关系θ1=f1(θ),θ2=f2(θ),θ3=f3(θ)…,其中,θ为主轴位置转角,θ1、θ2、θ3…为从动轴位置转角。

图1主从轴同步关系

2同步控制系统设计

考虑到印刷机中同步运动关系复杂,套印精度高、印刷机组点多、分散,多操作子站,印刷生产线长等特点,采用全分散、全数字、全开放的现场总线控制系统FCS,总线的选择选用CAN总线。

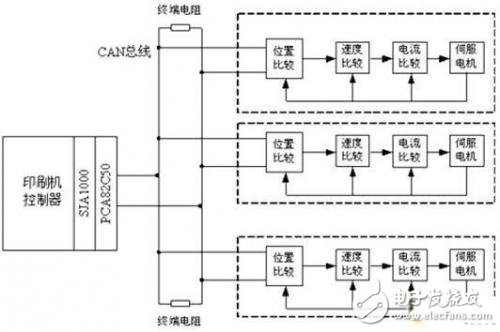

为了实现各个印刷机组的复杂同步关系,将主控制器和各个电机的伺服驱动器都挂接到CAN总线上,构成以印刷机控制器为核心的CAN现场总线系统,如图2.

图2同步控制系统图

控制器和伺服驱动器都配有CAN总线控制器SJA1000($2.8080)和收发器PCA82C250($0.6186)的通讯适配卡,通过连接在印刷机控制器上的CAN通讯适配卡,控制器可以方便、快速的与各伺服驱动器通讯,向各个伺服单元发送控制指令和位置给定指令,并实时获得各个伺服电机的状态信息,按照需要实时地对伺服参数进行修改,各个伺服单元也可以通过CAN总线及时的进行数据交换。各个伺服驱动器在获得自己的位置参考指令后,紧密的跟随位置指令。由于控制器的位置指令直接输入到各

- 通用型工业电源可采用高电压输入,并产生从8个1A到2个4A的输出(09-11)

- 时光伺服系统在高位出钢机项目中的应用(02-20)

- 三菱电机伺服系统过载报警消除的方法(07-02)

- 伺服系统的特点、分类及发展方向(03-09)

- 伺服系统的控制模式有哪几种?(09-25)

- 伺服系统的线性补偿与伺服系统的测速测角(05-12)