晶圆级封装: 热机械失效模式和挑战及整改建议

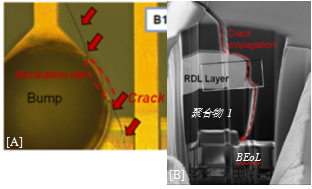

合物),人们担心这种封装非常容易受到外部风险的影响。优化晶片切割工艺是降低失效风险的首要措施。为防止破裂在封装工序和/或可靠性测试过程中曼延,必须控制切割工序在裸片边缘产生的裂缝(图4 [A])。此外,这种封装技术的聚合物层末端靠近裸片边缘,因为热膨胀系数(CTE)失匹,这个区域会出现附加的残余应力。

为预防这些问题发生,最新技术提出有侧壁的扇入型封装解决方案。具体做法是,采用与扇出型封装相同的制程,给裸片加一保护层(几十微米厚),将其完全封闭起来,封装大小不变,只是增加了一个机械保护罩。

图4:在BEoL内部的裸片边缘离层;[A]扇入型封装[B]扇出型封装

树脂、聚合物层和裸片边缘相互作用,致使扇出型封装的失效风险增加(图4 [B])。

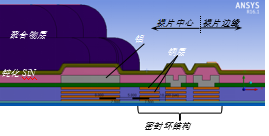

在这种情况下,密封环结构是一个有效的压制应力的方法。作为BEoL层的一部分,密封环是围绕在裸片四周的金属图案,具有防护作用,避免化学污染和裂缝曼延,然而这个结构不足以预防所有的失效问题,所以,必须从以下两方面进行优化:

- 焊球和钝化层下面

晶圆级封装的焊球可以装配在BEoL层上面。钝化层、UBM层和焊球组件具有不同的热膨胀系数,这会在聚合物层上产生应力,在某些极端情况下,甚至还会导致聚合物层破裂,并有可能最终曼延到BEoL栈。BEoL的最上层是钝化层,是由氧化物层和氮化物层组成,前者是化学污染保护层,后者则用于预防机械应力。如果钝化层受损,裸片就会受到各种形式的污染,导致电气失效。因此,必须精心设计BEoL远端层(RDL、焊球和聚合物)。RDL层的密度及其布线需要分布均匀。聚合物及其沉积方法的选择对于器件的可靠性也很重要。图5描述了某些典型缺陷。

图5:[A]焊球靠近钝化层而引起聚合物层破裂的顶视图[B]在整个栈内出现破裂的BEoL远端层和BEoL层的横截面

解决这些问题需要我们深入了解相关结构和专用的优化方法。

3. 有限元法数值分析

本文重点介绍扇入型封装配置。需要说明地是,某些分析结果同样适用于扇出型封装解决方案(例如,焊球附近结构)。

数值模型

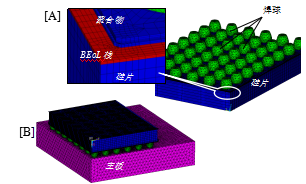

我们使用Ansys的商用软件进行了有限元法分析。第一步是创建一个3D封装模型,以了解WLP封装的应力分布区域。我们探讨了焊球附近和裸片边缘附件的应力分布情况。出于对称性考虑,只描述封装的四分之一(图6)。

图6:有限元法3D扇入型封装模型 [A] 独立封装 [B] 组装好的封装

第二步是简化BEoL层和聚合物层的建模,用一个20D模型进一步探讨各层之间的相互作用(图7)。这个栈包括四个顶层共行覆膜的金属层和一个标准的密封环结构。为避免数值错误,所有配置均保持网格不变,并根据结果分析材料性质。

图7:有限元法2D模型包括标准密封环和聚合物层末端

我们对两个模型都施加了225°C至25°C的热负载,模拟回流焊工序,并做了一个线弹性分析。

概述

我们可以考虑独立封装(图6 [A])和安装在主板上的封装(图6 [B]) 两种封装工艺。本文主要讨论前者,让读者初步了解WLCSP封装的特异性。

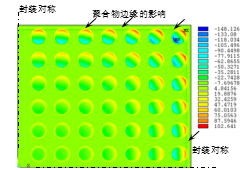

BEoL层应力如图8所示。在这样一个配置中,因为焊球和外围器件的热膨胀系数失匹,每个焊接区都会发生类似的应力问题。此外,在裸片外围可以看到聚合物层边缘的影响(见图8中的箭头)。因此,我们已开始怀疑聚合物、焊球和裸片边缘的相互作用。需要指出的是,在这个层面,应力的产生唯一原因是本地的热膨胀失匹,而与封装尺寸大小无关。

图8:BEoL区的S1 应力分量(MPa) - 独立配置(顶视图 – 重点分析封装角部)

一旦组装到主板上后,应力区域特性接近在标准倒装片配置上观察到的应力区域[10]。在最外层焊球区域观察到应力最大值,因为最外层焊球到中性点(DNP)(即封装中心)的距离最远(图9)。我们还观察到,焊球下面的应力分布受焊球至封装中心的相对位置的影响。因此,压缩力和拉伸力区域方向随焊球位置不同而变化。

图9:BEoL区的SZ 应力分量(MPa) - 组装到主板上的封装 (顶视图)

与独立封装相比,已焊接的焊球使焊盘受到更大的应力。不过,无论封装尺寸多大,裸片和聚会物边缘受到的应力都会保持不变。

聚合物层

聚合物边缘可选用两种设计策略,锥体或直接沉积方法,具体选用哪一种方法,取决于第二层聚合物止于第一层薄膜之前还是之后。我们从机械学角度评测两个配置,在BEoL区域内,沿裸片对角线提取应力值(图10)。因为关注点放在了聚合物边缘,所以图中只给出了封装的角部受力情况。如前文所述,在BEoL区能够观察到焊球的影响(见图中的反复出现的图形)。此外,正如我们所预想的,在聚合物边缘发现了应力最大值,不过,应力的影响只限于这个区域。有限元分析显示,与锥体沉积法相比,直接沉积法的应力更高,这是因为前者边缘处聚合物厚度较大。两种沉积方法导致厚度相差大约5% (图10 (B))。

- 研调:IDM委外扩大 晶圆代工Q1产值将持平(02-18)

- 台积电14厂4期装机中(02-21)

- 大陆硅晶圆缺货严重 暂不敢接单(02-23)

- 英特尔总裁唱衰晶圆代工业(02-23)

- 调查显示:Fabless IC业者最大IP来源是晶圆代工厂(02-24)

- 18寸晶圆量产时间再后延(02-28)