处理器史话 | 处理器厂商的绝密武器之工艺之争

制造商仍然可以屏蔽掉它的部分缓存,这意味着这块CPU依然能够出售,只是它可能是Celeron等低端产品。

当CPU被放进包装盒之前,一般还要进行最后一次测试,以确保之前的工作准确无误。根据前面确定的最高运行频率和缓存的不同,它们被放进不同的包装,销往世界各地。

在了解CPU的生产过程之后,问题也随之而来:

随着生产工艺的进步,CPU应该是越做越小?可为什么现在CPU好像尺寸并没有减少多少,那么是什么原因呢?

实际上CPU厂商很希望把CPU的集成度进一步提高,同样也需要把CPU做得更小,但是因为现在的生产工艺还达不到这个要求。

2. CPU的生产工艺

生产工艺这4个字到底包含些什么内容呢,这其中有多少高精尖技术的汇聚,CPU生产厂商是如何应对的呢?下面将根据上面CPU制造的7个步骤展开叙述,来一起了解当今不断进步的CPU生产工艺。

1) 晶圆尺寸

硅晶圆尺寸是在半导体生产过程中硅晶圆使用的直径值。硅晶圆尺寸越大越好,因为这样每块晶圆能生产更多的芯片。请看下面的数据对比:

对比数据1:同样使用0.13微米的制程

| 晶圆直径(mm) | 处理器数量(个) | 面积比值 | 数量比值 |

| 200(8寸) | 约179 |

|

|

| 300(12寸) | 约427 | 2.25倍 | 2.385倍 |

但是在成本方面,300mm晶圆实际的成本并不会比200mm晶圆来得高多少,这就意味着使用大尺寸的晶圆,会带来更高的性价比,因此,芯片生厂商自然不会放弃这个商机。

既然大尺寸的晶圆这么受欢迎,那么是否可以把晶圆直径做的尽量大些呢?

答案是:不可以。

这是由于硅晶圆具有的一个特性--在晶圆生产过程中,离晶圆中心越远就越容易出现坏点,坏点从硅晶圆中心向外扩展,数量呈上升趋势。见下图所示:

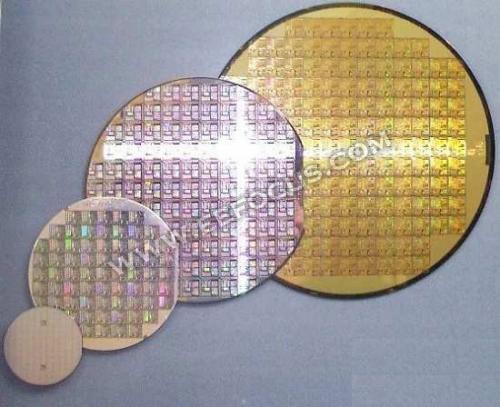

集成芯片的硅晶圆图像

在硅晶圆图示中,用黄点标出的地方是表示这个地方存在一定缺陷,或是在硅晶圆被蚀刻入的晶体管起不了任何作用,这一切是由于制造技术限制而造成的,任何一个存在上面问题的芯片将因不能正常工作而被报废。上图中,一块硅晶圆中蚀刻了16个晶体管,但其中4个晶体管存在缺陷,因此不得不把16个芯片中的4个报废掉(即占这块硅晶圆的1/4 )。

如果这块硅晶圆代表生产过程中生产的所有硅晶圆,这意味着废品率就是1/4,这种情况将导致制造成本的上升。

正式由于这个特性限制了硅晶圆的尺寸,因此芯片生产厂商无法随心所欲地增大晶圆尺寸。

总的来说,一套特定的硅晶圆生产设备所能生产的硅晶圆尺寸是固定的,如果对原设备进行改造来生产新尺寸的硅晶圆的话,花费的资金是相当惊人的,这些费用几乎可以建造一个新的生产工厂。不过,半导体生产商们也总是尽最大努力控制晶圆上坏点的数量,生产更大尺寸的晶圆。

以Intel的产品为例,各产品使用晶圆尺寸的信息表如下:

| CPU型号 | 晶圆尺寸(mm) |

| 8086 | 50 |

| Pentium 4 | 200 |

| Pentium 4 Prescott | 300 |

Intel、三星、台积电已经于2012年投产450mm(18寸)晶圆,450mm晶圆无论是硅片面积还是切割芯片数都是300mm的两倍多,因此每颗芯片的单位成本都会大大降低。另外,大尺寸晶圆还会提高能源、水等资源的利用效率,减少对环境污染、温室效应全球变暖、水资源短缺的影响。在历史上,转移至更大的晶圆直径带来了每单位尺寸20%以上的成本降低幅度。不过庞大的财务与技术障碍,仍持续阻碍半导体制造往450mm晶圆的发展与转移;因此产业界往更大尺寸晶圆发展的脚步显着趋缓,各家半导体业者也积极将12寸(300mm)与8寸(200mm)晶圆的利用效益最大化。

4种尺寸晶圆的比较 (Source:Wikipedia)

2) 蚀刻尺寸

蚀刻尺寸是制造设备在一个硅晶圆上所能蚀刻的一个最小尺寸,这个尺寸是在最小的晶体管的尺寸,因此是CPU核心制造的关键技术参数。

在制造工艺相同时,晶体管越多处理器内核尺寸就越大,一块硅晶圆所能生产的芯片的数量就越少,每颗CPU的成本就要随之提高。反之,如果更先进的制造工艺,意味着所能蚀刻的尺寸越小,一块晶圆所能生产的芯片就越多,成本也就随之降低。

继续以Intel的产品为例,各产品使用蚀刻尺寸的信息表如下:

| CPU型号 | 蚀刻尺寸(μm) |

| 8086 | 3 |

- 第一款处理器之谜(01-29)

- 处理器的春秋战国时代:8位处理器的恩怨与纷争(上)(02-18)

- 处理器的春秋战国时代:8位处理器的恩怨与纷争(下)(02-25)

- 处理器的三国时代:苹果搅动MCU江湖(03-01)

- 处理器的三国时代:DR公司盛气凌人,IBM转身成就微软(03-06)

- 32位处理器的攻“芯”计:英特尔如何称霸PC江湖?(03-15)