激光在GaAs晶圆厂表现不

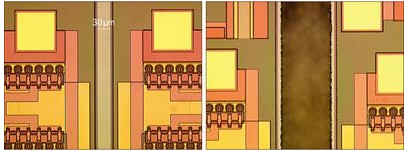

一个具有30祄 划线间距、100祄厚的GaAs晶片(左图),以及在切割并张紧后的同一块晶片显示出割缝为17祄(右图)。TriQuint早期使用者的经验应该对还没有改用GaAs晶片激光划片系统的公司有所裨益。RFMD是另一个早期的使用者,它被认为已经采购了ALSI的设备用于GaAs厂的量产。

Abshere承认,“我们起初认为腐蚀清洗是一个很好的机会,为了避免芯片出现脆弱的边缘,与其做大幅的变革,不如使用腐蚀清洗工艺,这样也许能避免使用保护层涂覆工艺。与ALSI合作进行了芯片强度的测试后,该团队断定之前遇到的开裂问题很大程度上是由于正在使用的腐蚀清洗设备,并且晶片应该在套圈张紧之后再进行腐蚀,以保证良好的清洗效果。通过采购自动化程度更高的设备以及套圈,这样在各个芯片间能有更多的空间容纳腐蚀溶液。如此处理过的芯片具有更高强度的边缘,甚至比金刚石刀切割的还要高。

TriQuint远不是激光划片的唯一使用者。最大的GaAs射频器件(RFIC)制造商RFMD可能是尝试使用该技术的先行者,据业内人士估计它可能大约有8台激光划片机。

还有另一家领先的制造商,自2007年夏季开始在它的晶圆厂采用ALSI的设备,并进行了广泛的试验。与TriQuint类似,这家制造商对此非常满意,并计划为将来的产能扩大购买更多的设备。该公司某匿名人士说,“我们几乎在划片工艺上全面采用了激光工艺,实际上已经淘汰了切割-折断设备”。

第二家公司似乎并没有芯片开裂的问题,很明显,虽然采用激光工艺的时间比其竞争对手要晚,但它从TriQuint早期使用者的经验中受益不少。

这家未知名公司的晶片产量提高了五倍,这意味着需要外包出去加工的晶片数量大幅减少。他们说,“激光划切的速度更快,而且所得成品率也和金刚石切割的不相上下”。对于一般具有平均芯片数量的典型6英寸晶片来说,该公司的两台ALSI设备每周能分别加工600片左右的晶片。据称“那比金刚石切割最大的产量多得多”。现实的数据与ALSI提供的相当吻合,设备加工一块典型的6英寸晶片需要10分钟左右,相当于在晶圆厂内每周(24小时制)加工1000块以上的晶片。

ALSI的设备似乎要成为GaAs晶圆厂激光划片设备的首选。一家荷兰公司的商务主管向本刊表示,他们已经在其美国和亚洲RFIC制造厂内全都部署了该设备。

该技术最初是由Philips开发的,它的发源已成为一种优势。用户也对ALSI设备及其工艺方式留下了深刻的印象,他们并不是简单地将传统的划片设备的金刚石刀换作大功率激光器,而是从零开始对整个激光划片系统进行了研究和优化。

Hendriks解释道:“激光处理工艺由许多功率相对较小的独立激光光束来完成,这样可以将针对晶片的热效应和破坏减至最小,并且提高了总体生产效率。”

最后,Abshere相信虽然遇到了不少预料之外的问题,但一年之内TriQuint就能在这项投资(激光划片设备)上获得回报。其他GaAs晶圆厂管理者能从TriQuint的经验中吸取教训,这样投资回报的周期就会变得更短些。只要有能力解决任何可能出现的问题,这个商业案例是相当有吸引力的。

- 美英科学家利用超材料制成高定向太赫兹激光器(08-22)

- 激光操纵磁悬浮石墨烯首次实现(01-04)

- 物理所等在强激光高能量密度物理研究中取得新成果(01-06)

- 我国半导体激光器芯片技术研究获突破(01-18)

- 半导体所在低发散角光子晶体激光器研究方面取得重大进展(03-12)

- 中科院提出大功率孔径积激光雷达数据校正新方法(03-26)