氮化镓场效应晶体管与硅功率器件比拼 之 包络跟踪

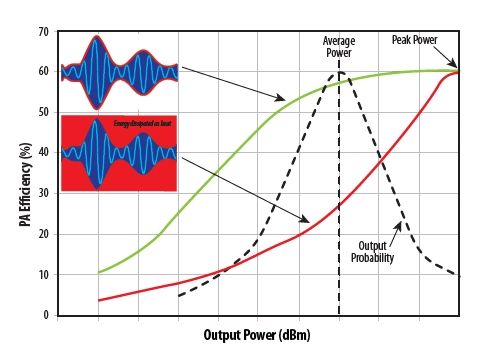

用于射频(RF)放大器的包络跟踪(ET) 并不是一个全新的概念,但随着我们需要移动电话具备更长的电池寿命、基站需具备更高电源效率,以及昂贵的射频传送器需要实现更大输出功率,使用包络跟踪来 改善射频功放(PA)系统的效率逐渐成为了研发的重要议题。包络跟踪能否提高效率关键在于功放的峰值与平均功率比(PAPR)的要求。图1展示了在使用固 定的供电电压时,功放的峰值效率可以高达65%,但由于给定的峰均比(PAPR)高达10,因此,平均效率有可能低于25%。通过调制功放的供电电压,可 改善功放平均效率达50%以上——相当于效率增长达一倍和减少功放损耗达三分之二。这样不仅降低功耗,也降低操作成本,并满足散热及尺寸等各方面的要求。

图1:理想功放效率与使用固定供电电压时输出功率及包络跟踪工作时的比较。

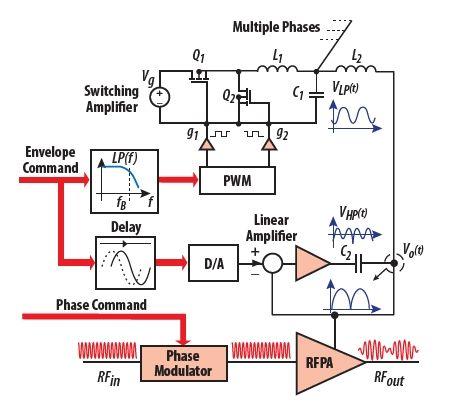

但如何能够产生所要求的快速变化、带宽处于数十兆赫兹(MHz)范围的供电电压?我们可以通过不同的方法来实现。其中一个方法是使用如图2所示的混合式线性 放大器和多相降压转换器,其中降压转换器只给负载组件/系列的傅里叶大功率、低频部分供电。我们也有讨论其他实现方法,如使用升压转换器或S类放大器。无论使用哪一个方法,氮化镓技术可以推动包络跟踪转换器和宽带RFPA设计。

图2:在射频功率放大器作包络跟踪供电时,实现线性辅助开关。

实现多相降压转换器通常要求开关频率与所需ET带宽相比高出5至10倍,不过对通过混合解决方案和/或非线性控制来提升转换器有效带宽的研究表明,这种方法可以显著降低所需的降压转换器开关频率。为了达到可接受的效率和带宽,仍然有可能要求使用大量的交织相位。本文展示氮化镓场效应晶体管并配合LM5113半桥驱动器可容易地实现的功率及效率。

实验装置

要实现包络跟踪需要高PAPR比,这也意味着平均输出电压通常在降压转换器供电电压范围的30%至50%之间,并允许在这个平均值以上及以下有短暂的漂移时间。因此,作为演示用途,可以使用具有相同占空比的稳态降压转换器来确定多相包络跟踪降压转换器对效率和热性能的要求,这个可以进一步简化为对单相评估,因为所有相数都是完全相同的。

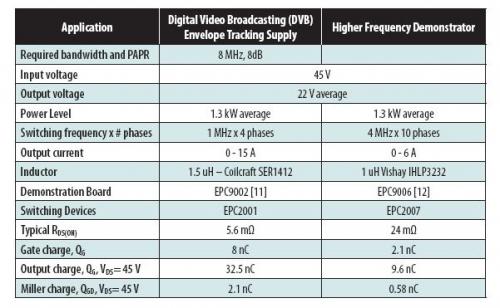

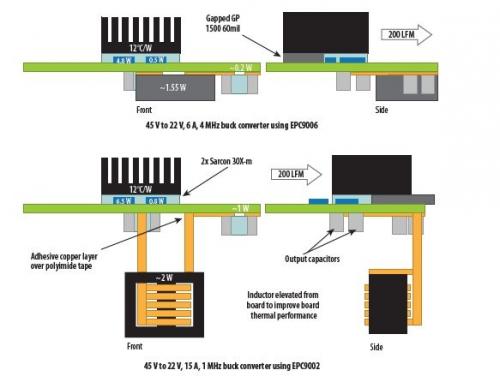

表1列出了该实验装置的规格,而图3以图像展示该设置。这些规格代表基于高压LDMOS的数字视频广播 (DVB)发射机所使用的大功率包络跟踪降压开关的要求,例如包络跟踪专家Nujira所使用的规格。图3展示了在满功率时每个元件的功率损耗估值,包括PCB内部的传导损耗。

表1:给包络跟踪应用的实验性高频降压转换器规格。

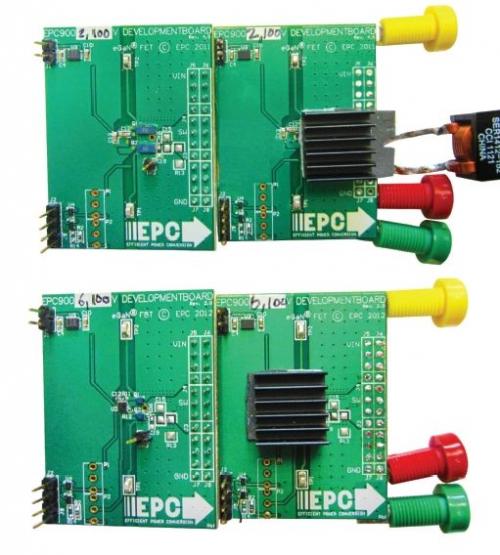

图3:修改后的EPC9006和EPC9002开发板实验装置图。

本文所载的是从标准PC9002或EPC9006开发板出发所得出的结果。选择这些开发板是因为100V器件性能及易于使用,并基于它们相对的晶片 大小选择相应的工作频率。为了改善标准开发板的热性能表现,在氮化镓场效率管上增加一个面积为15平方毫米、高为9.5毫米的翅片式散热器。散热器数据手 册记载的热阻值在200 LFM时,约为12 ℃/W。在散热器超过一半面积上使用GapPad GP 1500 (60mil厚),将散热器固定到电路板上,而覆盖氮化镓场效应管的面积部分则使用两层Sarcon 30x-m进行填充。将散热器位置调整到刚好覆盖氮化镓场效应管,以方便使用热红外(IR)相机测量与器件直接相邻的PCB温度。然后利用覆盖有粘性铜带的绝缘聚酰亚胺层,将输出电感和输出电容放置在各个相关开发板的底部,形成输出连接。为gating信号提供使用HP8012B脉冲发生器的开环。接着增 加有源负载,然后在零至满载范围内进行扫描。效率可以使用开发板上的Kelvin检测点和输出电容端的附加Kelvin点进行测量。在每个测量点调整输入 电压和占空比。

电感损耗

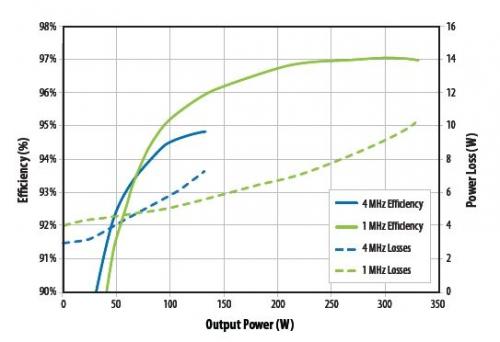

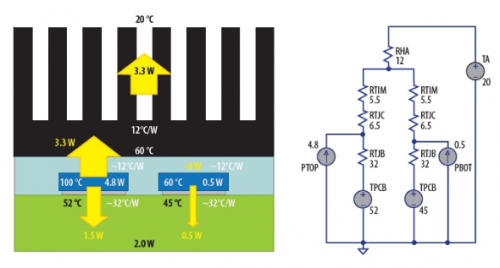

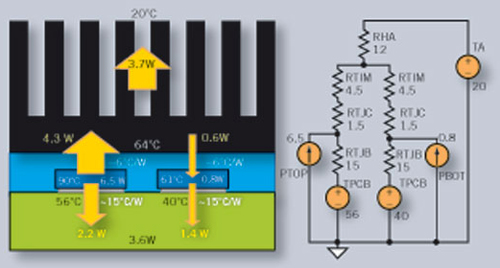

两个转换器的效率结果如图5所示,这包括两个案例中约为100 mW的驱动器损耗。EPC9002 开发板的初始热性能结果显示PCB过热,这是由于所选输出电感器的损耗进入了PCB导致的。因此,可通过提高电感器与电路板的距离来降低电路板的温度。满载时的峰值电感温度可达90℃。可以通过计算满载功率损失、PCB温度和估计元件损耗来估计结温和热功率流。热性能图像和等效热网络图见图7、图8。

图4:实验板展示,标准及修改后的EPC9002/6开发板。

图5:EPC9006及EPC9002演示板工作在输入电压为45V,输出电压为22V时的结果。

图6:满载输出时的PCB的温度热性能图像。

图7:在132 W测试条件下,使用EPC9006开发板所估计热性能的图形。

图8:在330 W测试条件下,使用EPC9002开发板所估计热性能的图行。

总结

以上的结果并没有经过优化,因此未来还可以再进一步改善

- RF功率器件的设计及应用(06-01)