满足60GHz及更高频率应用需求的MMIC

微波元件和模块的自动化生产已有多年历史。无数应用得益于大规模微波点对点链接所提供的能力。但在频率约为60GHz的毫米波频段,这些产品仍无法实行自动化生产。

通过集成各种甚高频单片器件来成功实现毫米波模块和子系统往往需要丰富的经验。在模块封装设计以及如何调适组件、如何在适当的地方添加吸收材料以使模块正常工作并优化其性能方面,工程师门遇到了重重困难。

几乎没有例外,毫米波公司都是小规模的业内专家,它们为军事、航空航天和研究应用手工制造产品。封装和制造方面的困难限制了毫米波系统的部署以及这些频段的使用,这些困难使产品难以大幅降低成本、缩小体积、减轻重量。

对60GHz及更高频率元件的需求

随着手机以及广播和闭路电视内回程高清视频对视频流需求的增加,人们对毫米波频可用的充裕带宽很感兴趣。未压缩高清视频需要1.4Gbps带宽。此外,3G长期演进(LTE)服务才刚刚开始在移动网络上部署,每个基站都需要100Mbps的回程能力。在毫米波频段,共有多达7GHz带宽可供这些应用使用。

这些超高频段内的充裕带宽还可为雷达和成像系统提供更高分辨率。例如,调频连续波(FMCW)雷达的目标间隔分辨力正比于扫频带宽。用于诸如车辆自适应巡航控制和车道变换辅助等非军用批量应用的精确毫米波雷达,目前已部署在77和79GHz频段。

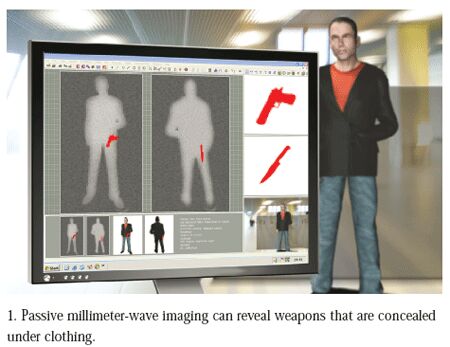

用于检测衣服内所藏匿武器和爆炸物的最新扫描系统也需要毫米波频段内的宽带宽(图1)。主动发射系统通常依赖于类似雷达的扫频方式;而仅接收的被动系统则要求在约100GHz附近的W频段、超过20GHz的带宽内都要有良好的灵敏度和高增益。

封装问题

大多数微波和毫米波器件及子系统包含金属外壳或涂覆着金属层的外壳,在壳体上要磨制成形用于安装小型MMIC芯片和其它元件的空腔。在MMIC芯片、绑定线和其它元件的制造和使用过程中,这些通常镀金的外壳对它们起着保护作用,并使它们免受外部环境的侵害。外壳还使器件免受由系统内其它电子器件及工作环境引入的电磁辐射的干扰。

当然,对许多应用来说,这种金属模块在尺寸、重量和成本方面远非理想。例如,用于提供协助飞行员在黑暗场所、恶劣天气以及“灯光管制”条件下(沙尘暴)起停直升机的实时图像的空中系统需要小巧轻便的毫米波组件,这种要求与对目前正在测试的无人驾驶飞行器上的成像系统的要求一脉相承。

所有微波电路都辐射能量,互连导线、绑定线和芯片本身都是辐射源。当波长接近MMIC芯片大小的时候,许多或许可在较低频率下忽略不计的电磁效应,开始变得严重得多,此时电磁效应甚至主导系统功能从而破坏系统性能。

耦合进电路其它部分的辐射能量往往导致不期望、甚至灾难性的行为。用于固放MMIC芯片的“空腔”以及非平面电路板上过滤器构造内的非体传导所产生的共振就是例证。共振往往导致毫米波模块完全失效。不期望的毫米波辐射轻易地“泄漏”进并影响到系统内所有部件的情况使实用装备的制造面临艰巨挑战。

倒晶封装方案

倒晶封装MMIC是有助于减轻这些影响的一种方法,其中,芯片“脸”朝下与带互连的基板固焊在一起。由石英或陶瓷(通常是氧化铝)以及多种有机高频电路板材料形成的薄膜或厚膜电路就属于这类基板。

芯片连接通常是可在高频下提供低损耗过渡的由各类焊料形成的凸点。但,即使是非导体基板表面的接近都会影响芯片的高频性能。

但因缺少热效率足够的基板,倒晶芯片组装无法实现大面积接触。因此,必须借助芯片前面和焊固凸点对许多高频MMIC芯片来说相对高的散热加以管理。MMIC芯片和基底材料间热系数的不匹配也可能在运行中产生可靠性问题。

诸如在MMIC芯片和基板间灌入非导电填料等针对该问题的解决方案,常会影响微波性能。此外,大多MMIC芯片的平面特征可能不足以为所有连接提供可靠的低损耗凸点。意欲对倒晶封装芯片进行查验、调整调适甚至返工的无能为力也意味着倒晶芯片组装技术并非对所有毫米波子系统都适用。

小体积空腔

为防止在该电路的基本工作频率上建立起共振模式,有可能使裹覆有源器件的空腔足够小。然而,在更高频率下的共振模式仍然会耦合进器件和基板,从而继续严重影响电路性能。

即使是这种方法,吸波材料也必不可少。另外,在60GHz及更高的毫米波频,为规避共振而把空腔做得足够小的要求就变得不切实际了,特别是当需要对MMIC芯片进行低成本自动装配和绑定时。

最重要的是,在60GHz及更高波频,为显著降低系统成本,有对片上更高集成度的强劲需求。这终将导致越来越大毫米波芯片的产生。例如,已有一系列把工作在60和70GHz的集成接收器和发射器芯片(其中一些

- 一种新颖的DC-50GHz低插入相移MMIC可变衰减器(09-13)

- 分布式MMIC放大器的设计(05-10)

- 18 GHz移动通讯回程应用需要高效1W GaAs MMIC放大器(03-01)

- 高集成的60GHz无线收发芯片组(10-11)