高性能V/f控制在中压变频器中的实现

时间:07-08

来源:EDN

点击:

1引言

控制调速系统是中压变频器装置的核心。转速开环的恒压频比(V/f控制是最简单的控制方式,适用于无高动态性能要求的一般交流调速场合,例如风机、水泵等。

目前已成熟应用的通用变频器有矢量控制和直接转矩控制,但仍还保留V/f控制。在V/f控制下,变频器具有转矩控制,无"跳闸",机械特性硬度提高,挖土机特性等。将V/f控制思想引入单位串联中压变频器,可使中压变频器性能较高。

2 控制原理

基于转子磁链恒定的控制方式(即恒E/f1控制)采用磁通补偿器、转差补偿器和电流限制控制器,实现转矩控制功能。这充分体现出高性能V/f控制的基本思想。但要实现转子磁链恒定控制比较困难,因此实现恒Eg/f1控制,同时辅以电流限制控制,实现挖土机特性,防止出现"跳闸";转差补偿控制提高机械特性的硬度,实现在速度开环控制下转速误差最小:IR降补偿保持气隙磁通始终恒定,从而实现无"跳闸"的高性能V/f控制,其原理框图如图1所示。

恒压频比控制的出发点是保持气隙磁通φm不变,充分利用电机铁心,发挥电机产生转矩的能力。根据电机学原理,在基频以下调速时,为保持气隙磁通φm不变,只要控制Eg/f1为恒值即可,但Eg不能直接控制,一般用定子电压U1替代Eg形成V/f控制。频率高时,由于定子上所施电压高,可忽略定子电阻压降;但在低频时,由于定子电阻的影响不可忽略,恒压频比控制不能有效保持磁通不变,调速系统的输出最大转矩将降至很小,限制了系统带载能力,甚至不能带载。这时可采用定子压降补偿(IR补偿),适当提高定子电压,增强带载能力。

定子电阻补偿基于保持定子磁通幅度不变,由于定子漏电感L只占定子全电感的2%~5%,所以工程应用中可忽略定子漏电感,即L=0,这样近似认为定子磁通等于气隙磁通。在此基础上,采用矢量补偿IR降方法。图2为异步电机稳态等效电路。

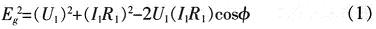

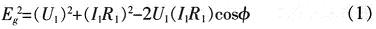

根据图2异步电机稳态等效电路的相量图可得:

定义额定频率frated下Eg的幅值是Urated,这样当输出频率为f时要求Eg的幅值为Urated(f/frated),将该值代入式(1),得:

式中,定子电阻R1,I,cosφ和I1,sinφ是未知量,只要计算出这些量,就可按矢量方式计算U1。

从图2看出,由于补偿定子电阻压降需要提高电压,而提高电压将进一步增大定子电阻压降,这就形成一个正反馈,为保证系统的稳定性,可将式(2)所计算的U1分为两部分,一部分为基本的V/f分量,另一部分为补偿定子电阻压降分量。后者经一阶惯性环节(抑制这部分的变化速度)后再与基本的V/f分量相加,从而得到电压输出U1。所有计算均采用按额定值标么化后的标么值计算,这样大大减少计算量。

4 转差补偿

异步电机产生电磁转矩,必需一定的转差s,在电机转速较高的情况下,比如额定转速,s约3%,其影响可忽略。在变频器变频运行时,为产生同样的电磁转矩,s反比于同步频率,随着同步频率的下降,s越来越大;当同步频率低到一定程度时电机可能会停止转动,也就是转差s在低速时严重影响电机调速的精度。

由电机学原理可知,异步电机的机械特性在电磁转矩(TL)小于最大转矩(Tm)时,不同同步转速下的机械特性近似为一组平行线,也就是说为产生同样的电磁转矩,在不同同步频率下其速度降落基本相同,这就是转差补偿的出发点。当同步频率为f0时,为输出T0的转矩,速度降落为△f,为了保证电机转速f0,就要将同步频率提高到f0+△f。

转差补偿目的是要提高电机机械特性的硬度,准确进行转差补偿,这需要知道转差和电磁转矩之间的函数关系。在恒Er/f1控制方式下,电机机械特性是直线,因此转差与电磁转矩成线性关系,即在保持转子磁通幅值不变的条件下,电磁转矩与转差频率成正比。在恒U1/f1控制和恒Eg/f1控制下,电磁转矩与转差频率成非线性关系,但是在电磁转矩(TL)比最大转矩(Tm)小得多时,电磁转矩与转差频率成近似线性关系,只是恒Eg/f1控制的近似线性段更长,而且由于恒Eg/f1控制在各同步频率下的最大转矩(Tm)不变,因此,这种近似关系也不会随同步频率变化而变化。因此,在补偿定子电阻降落(IR降),保持Eg/f1恒定的情况下,通常采用与恒Er/f1控制方式下相同的线性补偿方法。

5 电流限制控制

电流限制控制目的是使电机能发出某一最大转矩,并且不论负载有多重(甚至发生堵转),变频器也不会跳闸,即实现挖土机特性。由于这里所指的中压变频器是串联的18个单元,采用载波水平移相PWM调制,该18个单元的中压变频器每个单元输出功率平均分配,设每个单元的输入功率为Pm,则总功率为:

式中,Ed为功率单元逆变器输入电压;Id为功率单元逆变器输入电流;ωr为电动机转子旋转角频率。

如果在直流侧大电容的作用下Ed恒定,那么电流Id将与Tf1成正比。随着负载的加重,转矩增加,总可以通过适当降低f1使Id限制在特定水平以下。为保证实现电流限制功能,还要适当调节输出电压,为此设计了一种特殊的PI调节器,用于控制限制最大电流,实现挖土机特性。

图3为最大电流限制调节的部分结构框图,最大电流限制PI调节器。以允许最大的电流(由参数P106设置)为给定值,以"定子电流3/2变换及分解"模块输出的电流有效值(标么值)为反馈,输出2个相同的调节量△f(由变量KK0118给出,频率调节量)和△u(由变量KK0119给出,电压调节量),△u起辅助作用,用比例系数P121来调节。需说明:这里虽然电流反馈值是有效值(标么值),但它是通过A、C两相电流瞬时值实时计算的(电流矢量幅值),因此,可以满足电流调节的动态需求;PI调节器针对限制最大电流,电流只能从大(超过最大允许值)向小调,而不能从小向大调,因此,调节器输出必须限幅(小于零)。根据变频器电流限制的需要,设计的PI调节器与普通PI调节器有两点不同:输出调节量和输出限幅。

控制调速系统是中压变频器装置的核心。转速开环的恒压频比(V/f控制是最简单的控制方式,适用于无高动态性能要求的一般交流调速场合,例如风机、水泵等。

目前已成熟应用的通用变频器有矢量控制和直接转矩控制,但仍还保留V/f控制。在V/f控制下,变频器具有转矩控制,无"跳闸",机械特性硬度提高,挖土机特性等。将V/f控制思想引入单位串联中压变频器,可使中压变频器性能较高。

2 控制原理

基于转子磁链恒定的控制方式(即恒E/f1控制)采用磁通补偿器、转差补偿器和电流限制控制器,实现转矩控制功能。这充分体现出高性能V/f控制的基本思想。但要实现转子磁链恒定控制比较困难,因此实现恒Eg/f1控制,同时辅以电流限制控制,实现挖土机特性,防止出现"跳闸";转差补偿控制提高机械特性的硬度,实现在速度开环控制下转速误差最小:IR降补偿保持气隙磁通始终恒定,从而实现无"跳闸"的高性能V/f控制,其原理框图如图1所示。

恒压频比控制的出发点是保持气隙磁通φm不变,充分利用电机铁心,发挥电机产生转矩的能力。根据电机学原理,在基频以下调速时,为保持气隙磁通φm不变,只要控制Eg/f1为恒值即可,但Eg不能直接控制,一般用定子电压U1替代Eg形成V/f控制。频率高时,由于定子上所施电压高,可忽略定子电阻压降;但在低频时,由于定子电阻的影响不可忽略,恒压频比控制不能有效保持磁通不变,调速系统的输出最大转矩将降至很小,限制了系统带载能力,甚至不能带载。这时可采用定子压降补偿(IR补偿),适当提高定子电压,增强带载能力。

定子电阻补偿基于保持定子磁通幅度不变,由于定子漏电感L只占定子全电感的2%~5%,所以工程应用中可忽略定子漏电感,即L=0,这样近似认为定子磁通等于气隙磁通。在此基础上,采用矢量补偿IR降方法。图2为异步电机稳态等效电路。

根据图2异步电机稳态等效电路的相量图可得:

定义额定频率frated下Eg的幅值是Urated,这样当输出频率为f时要求Eg的幅值为Urated(f/frated),将该值代入式(1),得:

式中,定子电阻R1,I,cosφ和I1,sinφ是未知量,只要计算出这些量,就可按矢量方式计算U1。

从图2看出,由于补偿定子电阻压降需要提高电压,而提高电压将进一步增大定子电阻压降,这就形成一个正反馈,为保证系统的稳定性,可将式(2)所计算的U1分为两部分,一部分为基本的V/f分量,另一部分为补偿定子电阻压降分量。后者经一阶惯性环节(抑制这部分的变化速度)后再与基本的V/f分量相加,从而得到电压输出U1。所有计算均采用按额定值标么化后的标么值计算,这样大大减少计算量。

4 转差补偿

异步电机产生电磁转矩,必需一定的转差s,在电机转速较高的情况下,比如额定转速,s约3%,其影响可忽略。在变频器变频运行时,为产生同样的电磁转矩,s反比于同步频率,随着同步频率的下降,s越来越大;当同步频率低到一定程度时电机可能会停止转动,也就是转差s在低速时严重影响电机调速的精度。

由电机学原理可知,异步电机的机械特性在电磁转矩(TL)小于最大转矩(Tm)时,不同同步转速下的机械特性近似为一组平行线,也就是说为产生同样的电磁转矩,在不同同步频率下其速度降落基本相同,这就是转差补偿的出发点。当同步频率为f0时,为输出T0的转矩,速度降落为△f,为了保证电机转速f0,就要将同步频率提高到f0+△f。

转差补偿目的是要提高电机机械特性的硬度,准确进行转差补偿,这需要知道转差和电磁转矩之间的函数关系。在恒Er/f1控制方式下,电机机械特性是直线,因此转差与电磁转矩成线性关系,即在保持转子磁通幅值不变的条件下,电磁转矩与转差频率成正比。在恒U1/f1控制和恒Eg/f1控制下,电磁转矩与转差频率成非线性关系,但是在电磁转矩(TL)比最大转矩(Tm)小得多时,电磁转矩与转差频率成近似线性关系,只是恒Eg/f1控制的近似线性段更长,而且由于恒Eg/f1控制在各同步频率下的最大转矩(Tm)不变,因此,这种近似关系也不会随同步频率变化而变化。因此,在补偿定子电阻降落(IR降),保持Eg/f1恒定的情况下,通常采用与恒Er/f1控制方式下相同的线性补偿方法。

5 电流限制控制

电流限制控制目的是使电机能发出某一最大转矩,并且不论负载有多重(甚至发生堵转),变频器也不会跳闸,即实现挖土机特性。由于这里所指的中压变频器是串联的18个单元,采用载波水平移相PWM调制,该18个单元的中压变频器每个单元输出功率平均分配,设每个单元的输入功率为Pm,则总功率为:

式中,Ed为功率单元逆变器输入电压;Id为功率单元逆变器输入电流;ωr为电动机转子旋转角频率。

如果在直流侧大电容的作用下Ed恒定,那么电流Id将与Tf1成正比。随着负载的加重,转矩增加,总可以通过适当降低f1使Id限制在特定水平以下。为保证实现电流限制功能,还要适当调节输出电压,为此设计了一种特殊的PI调节器,用于控制限制最大电流,实现挖土机特性。

图3为最大电流限制调节的部分结构框图,最大电流限制PI调节器。以允许最大的电流(由参数P106设置)为给定值,以"定子电流3/2变换及分解"模块输出的电流有效值(标么值)为反馈,输出2个相同的调节量△f(由变量KK0118给出,频率调节量)和△u(由变量KK0119给出,电压调节量),△u起辅助作用,用比例系数P121来调节。需说明:这里虽然电流反馈值是有效值(标么值),但它是通过A、C两相电流瞬时值实时计算的(电流矢量幅值),因此,可以满足电流调节的动态需求;PI调节器针对限制最大电流,电流只能从大(超过最大允许值)向小调,而不能从小向大调,因此,调节器输出必须限幅(小于零)。根据变频器电流限制的需要,设计的PI调节器与普通PI调节器有两点不同:输出调节量和输出限幅。

- 以创新的IGBT技术、合理的器件选型和有效的系统手段优化变频器设计(01-09)

- 台达变频器在数控机床的应用(06-29)

- 用薄膜电容器替代铝电解电容器的分析与实践(04-20)

- 关于变频器输出端连接开关的探讨(06-20)

- 基于台达变频器的EPS解决方案(07-29)

- 浅谈交流变频器系统的抗干扰性和干扰性(10-20)