以创新的IGBT技术、合理的器件选型和有效的系统手段优化变频器设计

时间:01-09

来源:国际电子商情

点击:

全球对于节能和绿色能源的需求使得马达变频驱动在工业应用领域不断增长,甚至还扩展到民用产品和汽车领域。因此在过去几年,市场对变频器的需求量和相应的产量一直在持续增长。随着产量的不断扩大和技术趋向成熟,变频器市场竞争也日益激烈,对产品性价比的要求不断提高。

标准的三相交流驱动变频器使用绝缘栅双极晶体管(IGBT)来实现主电路中的6个开关,现在除少量小功率、低成本变频器采用分立IGBT器件外,一般工业变频器均采用模块化IGBT(包括IPM)。模块化概念为用户提供了一个采用绝缘封装且经过检验的功率开关组件,从而减轻了设计工作量,改进系统性能,并提高了变频器的功率等级。

但即便使用IGBT模块,设计上的挑战依然存在。由于IGBT模块的恶劣工作条件(在高压和高温下对大电流进行开关控制)和半导体器件固有弱点,设计工程师必须在确保IGBT模块能够安全工作的同时,发挥其最大性能以实现低成本设计。

本文将首先陈述变频器设计工程师所面临的主要挑战,然后介绍来自英飞凌科技的创新IGBT芯片和封装技术及支持工具,并简要陈述这些解决方案的优点。

变频器设计面临的挑战

IGBT能够安全运行是应用的首要要求。安全运行有两个基本的条件,超越这两个条件运行可引起器件的永久性损坏,这两个条件分别是:

1) Vce ≤ Vces,其中Vce是集电极-发射极瞬态电压,Vces是IGBT芯片的阻断电压(数据表上规定为600V/1200V/1700V/3.3kV/6.5kV)

2) Tj ≤ Tvj,op,max,其中Tj是IGBT芯片的瞬时结温,Tvj,op,max(数据表上规定为125℃或150℃)是进行开关工作时所允许的最大结温

要在应用中遵循这两个条件,必须先理解Vce和Tj是如何建立的。

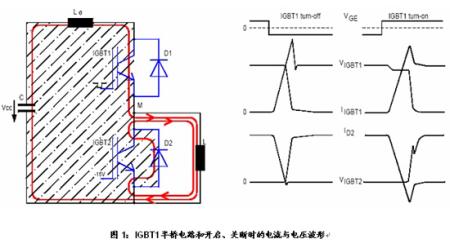

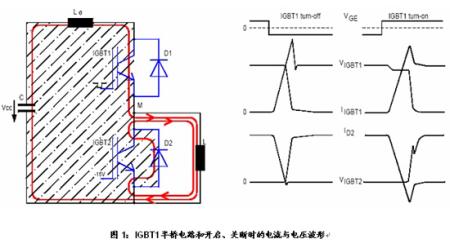

首先,在变频器电路结构中,IGBT半桥由直流侧供电,直流侧电压Vdc几乎恒定。受电路的电磁场和材料的影响,系统中存在分布电感(见图1),当IGBT以di/dt的速率将电流关断时,Vce等于Vdc和一个感应电压di/dt×Ls之和,即Vce = Vdc + di/dt×Ls,其中Ls是直流侧和相关半桥所形成的环路的分布电感。Vdc已由应用中的电源或电池电压固定,因此必须限制di/dt和Ls来使Vce ≤ Vces。

需要注意的是:

* di/dt是IGBT芯片的技术特性,它代表IGBT的"软化度",受门极电阻Rg的影响,但不完全受Rg控制。

* Ls可分成两个部分,一部分处于相关半桥之外(Ls1),另一部分处于半桥之内(Ls2)。Ls1由半桥外部连接到直流侧的布局结构决定,而Ls2则由半桥内的布局结构决定。

因此,设计工程师所面临的挑战之一是如何调节IGBT关断时的di/dt,以及如何减小Ls。使用合适的缓冲电路能平衡Ls1,但对Ls2没有影响。

其次,IGBT的Tj是由IGBT的功率损耗、热阻(结和环境之间)和环境温度决定的,即Tj = P_loss×Rthja + Ta。如果将Rthja分成Rthjc(结壳之间)、Rthch(管壳和散热器之间)和Rthha(散热器和环境之间)三部分,就可以用三个公式来表示Tj,其中Tc是IGBT管壳的温度,Th是散热器的温度:

* Tj = P_loss×Rthjc + Tc

* Tc = P_loss×Rthch + Th

* Th = P_loss×Rthha + Ta

当变频器工作在正弦脉宽调制时,需用IGBT器件的热阻抗(Zthjc)模型来描述其总体热特性。Tj是波动的,其波动幅度随变频器输出频率而变化。

但在实际应用中Tj很难测量。为满足Tj ≤ Tvj,op,max同时最大限度发挥IGBT的能力,需要准确估算Tj,要估算Tj则首先须知道IGBT的功率损耗。IGBT的功率损耗由IGBT芯片工艺、工作条件(即Vdc、输出电流、开关频率、调制深度和负载功率因数)和门极电压、Rg等门极驱动条件决定,所以在正弦脉宽调制情况下IGBT功率损耗的计算十分复杂。

因此,设计工程师面对的又一挑战是如何在考虑到各种相关条件情况下计算IGBT的功率损耗,并使用Zthjc模型来估算Tj的瞬时值。

第三,对于像电动汽车(小汽车、公交车)这样的应用,变频器的可靠性是一个需要专门考虑的问题,而这基本上是所用IGBT模块可靠性的问题。为高可靠性而设计的IGBT模块采用了特殊材料工艺,所以其成本要比标准可靠性的模块高。因此设计工程师在这一领域所面临的挑战是如何将成本保持在可接受的程度,同时满足应用对可靠性的要求。

第四,在中国的一个特殊情况是,日趋激烈的变频器市场竞争使变频器产品的上市时间比过去任何一个时候都更加关键,这最终导致产品开发时间非常紧迫。而同时由于经济上的原因,许多国内的变频器制造厂商对于研发的投入又十分有限。因此对于中国的设计工程师来说,如何使用有限的研发资源在短时间内完成变频器设计,是他们所面临的一个特殊的挑战。

标准的三相交流驱动变频器使用绝缘栅双极晶体管(IGBT)来实现主电路中的6个开关,现在除少量小功率、低成本变频器采用分立IGBT器件外,一般工业变频器均采用模块化IGBT(包括IPM)。模块化概念为用户提供了一个采用绝缘封装且经过检验的功率开关组件,从而减轻了设计工作量,改进系统性能,并提高了变频器的功率等级。

但即便使用IGBT模块,设计上的挑战依然存在。由于IGBT模块的恶劣工作条件(在高压和高温下对大电流进行开关控制)和半导体器件固有弱点,设计工程师必须在确保IGBT模块能够安全工作的同时,发挥其最大性能以实现低成本设计。

本文将首先陈述变频器设计工程师所面临的主要挑战,然后介绍来自英飞凌科技的创新IGBT芯片和封装技术及支持工具,并简要陈述这些解决方案的优点。

变频器设计面临的挑战

IGBT能够安全运行是应用的首要要求。安全运行有两个基本的条件,超越这两个条件运行可引起器件的永久性损坏,这两个条件分别是:

1) Vce ≤ Vces,其中Vce是集电极-发射极瞬态电压,Vces是IGBT芯片的阻断电压(数据表上规定为600V/1200V/1700V/3.3kV/6.5kV)

2) Tj ≤ Tvj,op,max,其中Tj是IGBT芯片的瞬时结温,Tvj,op,max(数据表上规定为125℃或150℃)是进行开关工作时所允许的最大结温

要在应用中遵循这两个条件,必须先理解Vce和Tj是如何建立的。

首先,在变频器电路结构中,IGBT半桥由直流侧供电,直流侧电压Vdc几乎恒定。受电路的电磁场和材料的影响,系统中存在分布电感(见图1),当IGBT以di/dt的速率将电流关断时,Vce等于Vdc和一个感应电压di/dt×Ls之和,即Vce = Vdc + di/dt×Ls,其中Ls是直流侧和相关半桥所形成的环路的分布电感。Vdc已由应用中的电源或电池电压固定,因此必须限制di/dt和Ls来使Vce ≤ Vces。

需要注意的是:

* di/dt是IGBT芯片的技术特性,它代表IGBT的"软化度",受门极电阻Rg的影响,但不完全受Rg控制。

* Ls可分成两个部分,一部分处于相关半桥之外(Ls1),另一部分处于半桥之内(Ls2)。Ls1由半桥外部连接到直流侧的布局结构决定,而Ls2则由半桥内的布局结构决定。

因此,设计工程师所面临的挑战之一是如何调节IGBT关断时的di/dt,以及如何减小Ls。使用合适的缓冲电路能平衡Ls1,但对Ls2没有影响。

其次,IGBT的Tj是由IGBT的功率损耗、热阻(结和环境之间)和环境温度决定的,即Tj = P_loss×Rthja + Ta。如果将Rthja分成Rthjc(结壳之间)、Rthch(管壳和散热器之间)和Rthha(散热器和环境之间)三部分,就可以用三个公式来表示Tj,其中Tc是IGBT管壳的温度,Th是散热器的温度:

* Tj = P_loss×Rthjc + Tc

* Tc = P_loss×Rthch + Th

* Th = P_loss×Rthha + Ta

当变频器工作在正弦脉宽调制时,需用IGBT器件的热阻抗(Zthjc)模型来描述其总体热特性。Tj是波动的,其波动幅度随变频器输出频率而变化。

但在实际应用中Tj很难测量。为满足Tj ≤ Tvj,op,max同时最大限度发挥IGBT的能力,需要准确估算Tj,要估算Tj则首先须知道IGBT的功率损耗。IGBT的功率损耗由IGBT芯片工艺、工作条件(即Vdc、输出电流、开关频率、调制深度和负载功率因数)和门极电压、Rg等门极驱动条件决定,所以在正弦脉宽调制情况下IGBT功率损耗的计算十分复杂。

因此,设计工程师面对的又一挑战是如何在考虑到各种相关条件情况下计算IGBT的功率损耗,并使用Zthjc模型来估算Tj的瞬时值。

第三,对于像电动汽车(小汽车、公交车)这样的应用,变频器的可靠性是一个需要专门考虑的问题,而这基本上是所用IGBT模块可靠性的问题。为高可靠性而设计的IGBT模块采用了特殊材料工艺,所以其成本要比标准可靠性的模块高。因此设计工程师在这一领域所面临的挑战是如何将成本保持在可接受的程度,同时满足应用对可靠性的要求。

第四,在中国的一个特殊情况是,日趋激烈的变频器市场竞争使变频器产品的上市时间比过去任何一个时候都更加关键,这最终导致产品开发时间非常紧迫。而同时由于经济上的原因,许多国内的变频器制造厂商对于研发的投入又十分有限。因此对于中国的设计工程师来说,如何使用有限的研发资源在短时间内完成变频器设计,是他们所面临的一个特殊的挑战。

- 用IGBT代替MOSFET的可行性分析(11-27)

- 智能功率IGBT和MOSFET让汽车更加舒适环保(01-09)

- 单电源供电的IGBT驱动电路在铁路辅助电源系统中的应用(01-16)

- 面向汽车应用的IGBT功率模块浅谈(05-13)

- 使用栅极电阻控制IGBT的开关(04-13)

- 一种智能型全自动快速充电机的设计(07-20)