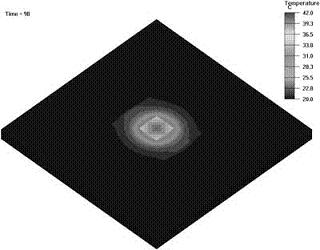

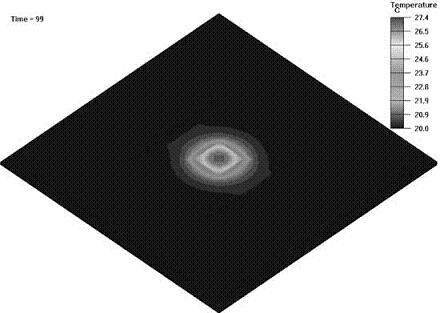

|  图12 CoB仿真结果(在0.25mm A1203上200μm铜,dTmax=7.4℃)

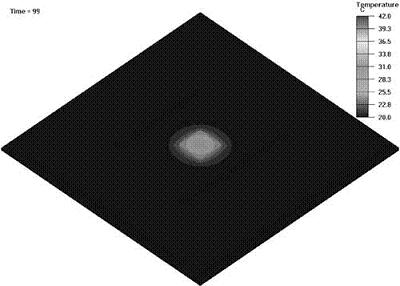

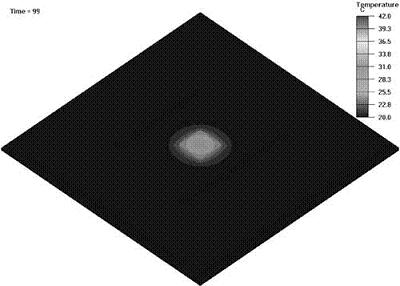

|  图13 CoB仿真结果(在IMS上75μm铜,dTmax=22.8℃,结到基板热阻)

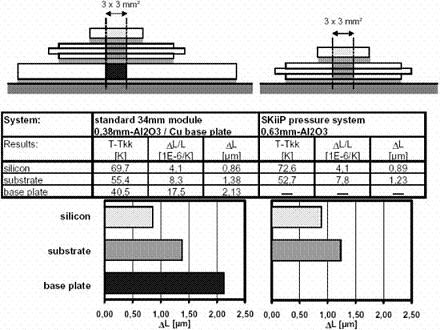

由模拟结果可见,DCB基板提供可收到低热阻的可能性。上述的2.4 K/W是一个最小互连层热阻的理想方案。于真实情况,焊料层和/或黏合层都增加以上数值。

有别于封装型的类别,晶粒直焊基板的方法可以把芯片紧密固定。

散热和动态反应

像一些寿命短的产品如闪光灯需要较一般大三倍的电流来驱动发光二极管,DCB 基板的高热容量特性对于此种产品会有益处。

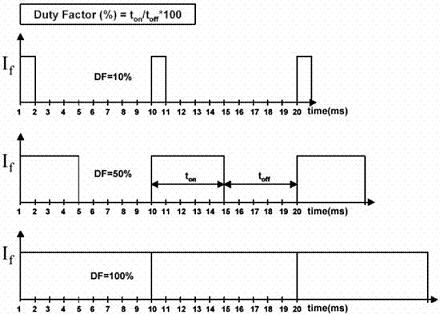

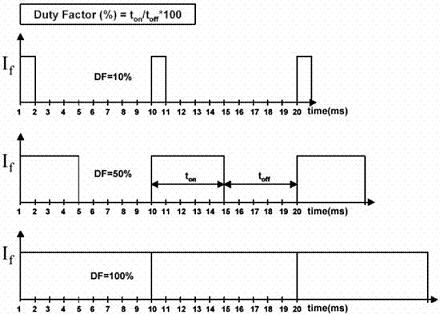

|  图14 LED的PWM亮度调节方法

另外,较为广泛使用的发光二极管的亮度调节方法是脉波宽度调变方式,(如图所显示的PWM)。使用这种方法发光二极管的开关是一个高频率的指定工作周期,肉眼只觉得光是暗了而察觉不到其周期。

这个过程意味着热管理的需求。封装型发光二极管一般都用散热金属片,晶粒直焊基板封装需提供足够热容量以提供此操作模式使用。

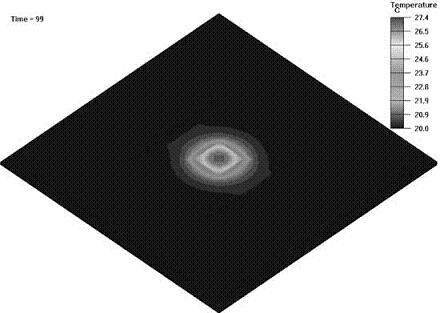

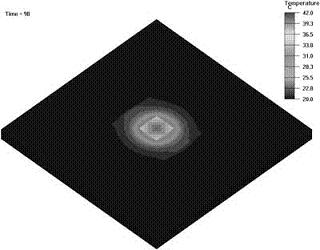

厚铜片的散热效能可进一步改进散热性能,这能以一个实际的测量和/或作出有限元素模拟。从模拟中可以清楚看到较厚的DCB铜片的效应。当中显示出散热方法是围绕芯片作同心分布。

|  图15 标准彩色图

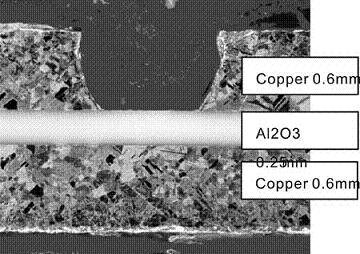

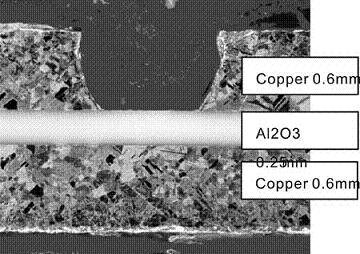

|  图16 带厚铜片的氧化铝基板

这样的散热方法增加了散热的面积。某些氧化铝基板/和厚铜片构成的组合甚至可以比美氮化铝DBC的热性能。

在数值上,静态热阻当和其它基板物料比较时会有所下降,动态热性能同时也显示了增加热容量的效应。

|  图17 在DCB和IMS上的CoB的动态性能

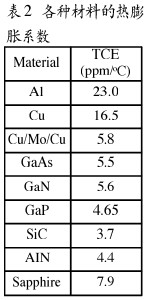

可靠性的考虑–热膨胀率

不同于封装型发光二极管,晶粒直焊基板封装就需考虑到热-机械兼容性的需求。任何刚性之互连层(例如焊料层)两面的不同之热膨胀率于会对互连层产生应力,当物料的弹性和刚性决定可靠性,较多应力就必定会减低连结的可靠性。

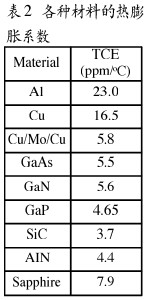

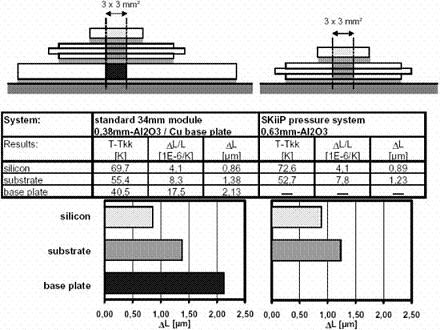

由于允许最高接面温度的提升,这情况便转为如同功率电子的可靠性问题。增加40℃,铜片与GaAs的不同热膨胀系数(16.5-5.5)会使芯片和基板有约440ppm长度不匹配的问题。

这就是大功率电子领域里众所周知的问题,这里有三个可能的方案:

1. 使用匹配的物料以减低热膨胀系数的差别

2. 减低整体温度

3. 使用非刚性接触面物料

用氧化铝DCB作为材料的热膨胀系数约为7.2 ppm/K,这数值视其实际结构而定。因此该物料可于纯铜或铝散热器和半导体芯片之间提供匹配的材料。

|  图18 不同的热膨胀率对功率的影响

改善DCB于功率发光二极管应用

现时DCB可达到的pitch数值只限于200-250μm。由于有些发光二极管芯片制造商依頼倒装芯片技术,用于DCB的芯片直焊基板封装仍需作进一步发展。首次以变更结构化技术的目标是使DCB绝缘间隙在100μm. 的范围。

研发需进一进行于芯片焊接的精确几何对准。

|  图19 铜表面的装版标记

结语

DCB基板于功率发光二极管领域的未来设计提供一个引人注意的方案。由于现时的封装型功率发光二极管具高热阻,所以基板的改进不能带出重大的益处。 但是,未来发光二极管的封装与多芯片直焊基板方法可受益于DCB基板的性能。

| | | | | | | |