用于高功率发光二极管的覆铜陶瓷基板研究

时间:06-24

来源:EDN

点击:

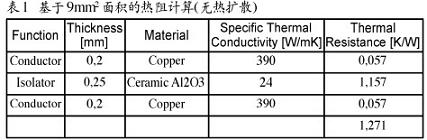

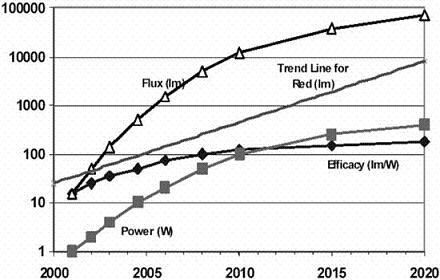

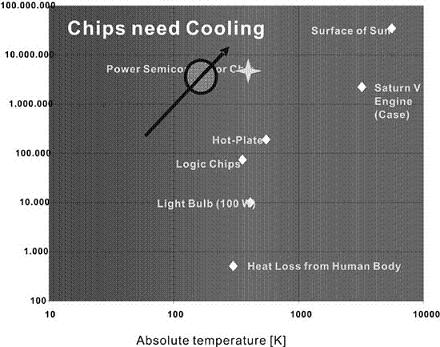

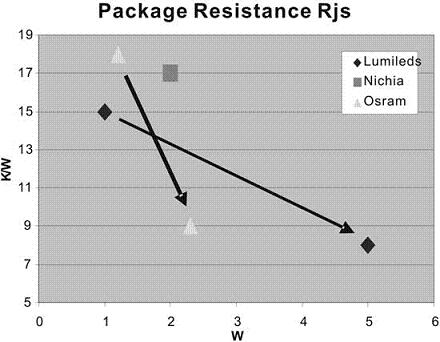

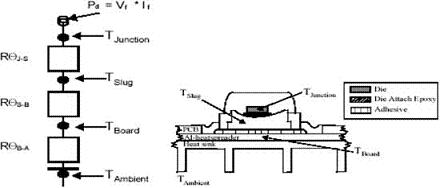

过去几年封装型发光二极管的功率密度增加了,同时模块的寿命要求亦增加了。这样就带出了对改进基板导热性和可靠性的新要求,以超越标准FR4或绝缘金属基板。覆铜陶瓷(DCB)基板提供了较低热阻并且已成功应用于高功率高压变频器和固态继电器。

DCB工艺

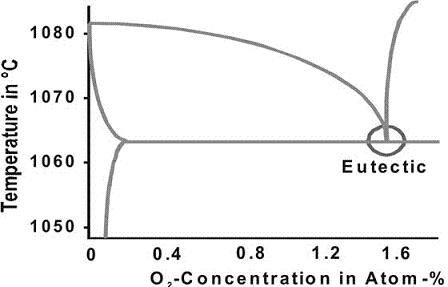

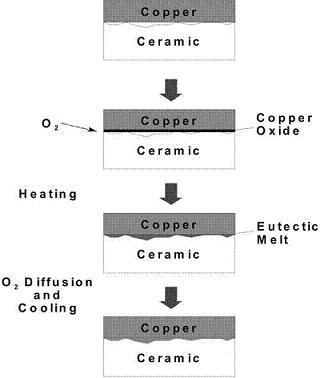

DCB基板的制造是使用一种特别的热熔式粘合方法,一块已有一层薄氧化铜(氧化于热处理时或之前)的铜片与Al2O3陶瓷密贴并于1065℃至1085℃的温度下受热 (图1和图2)。

DCB工艺

DCB基板的制造是使用一种特别的热熔式粘合方法,一块已有一层薄氧化铜(氧化于热处理时或之前)的铜片与Al2O3陶瓷密贴并于1065℃至1085℃的温度下受热 (图1和图2)。

|

图1 氧和氧化铜的共晶

|

- 发光二极管的节能与照明(06-13)

- LED 发光二极管测试器(02-11)

- 无源压电陶瓷发光二极管试电笔(03-11)

- 飞思卡尔LED 驱动器消除液晶显示屏噪音和拖影(06-01)

- 用监控开关模式占空比的方法诊断LED(06-03)

- led数码管的结构及检测方法 (01-29)