电力电子电路PCB布线的关键技术分析

buck变换器布线造成二极管距离IC太远时,可通过在开关点与地之间(跨过二极管,靠近IC)并联一个小型RC缓冲器来进行后级调整。该RC缓冲电路由一个10Ω~100Ω电阻(最好为低感型)与一个约470pF~2.2nF的电容(最好为陶瓷电容)串联组成。注意电阻功耗为C×VIN2×f。所以不仅电阻瓦数应选合适,电容容值也不能随意增加,以避免效率损失太多。

通常认为最重要的信号走线是反馈走线。若这条走线吸收了噪声,就会使输出电压产生些许偏移,极端情况下可能造成不稳定或器件损坏。应使反馈走线尽量的短,并远离噪声或磁场源(开关、二极管和电感)干扰。决不能将反馈走线置于开关、二极管和电感下方,即使是PCB的另一面的下方,也不能让它靠近或平行噪声走线超过2mm~3mm,即使PCB的邻近层也要这样考虑。有地处于中间层时,应在层间提供足够的屏蔽保护。

有时使反馈走线很短是不现实的。应认识到使走线尽量短并非第一位的要求。事实上,经常会有意识的将它布的长一些,以便使这些走线避开潜在的噪声源。也可小心设计使部分反馈走线穿过没有返回电流流过的地,这将使得它免受干扰[11]。

6 多层板的地

对多层板,通常的做法是将全部一层作为地。一些在这方面有经验的人认为,该方法能够解决很多问题。已知每个信号都有回路,随着谐波增高,其返回电流将不是沿着直流电阻最小的那条路径,而是沿着地对应电感最小的路径,甚至是之字形路径。因此,通过设置一层地,就能给返回电流提供阻抗最小的路径,至于是直流电阻最小还是感抗最小,则取决于谐波频率。地还能容性的吸收其上层走线的噪声,从而一定程度的减少噪声和电磁干扰。但若不小心也会造成辐射,这种情况可能在耦合了太多走线噪声时发生。地并非十全十美,吸收了噪声,它就会受到影响,特别是铜皮很薄时情况更为严重。若地为建立热岛或为其它形式路径,被分割为不规则的图形,电流流动方式就会变得不规则。地上的返回路径将不能直接对应其前向走线。此时,地也起鱼骨天线的作用,产生EMI。

7 散热问题

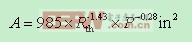

电力电子变换器的设计除了整机的热设计外,PCB板的热设计也十分重要。对于散热,并非铜皮面积越大越好,铜皮较薄时更是如此。使用1in2以上的铜皮面积性价比已经不高,但对覆铜厚度为2.8mil(70μm)或更厚的覆铜板铜面积可增大到3in。超过以上限制则需使用外部散热器。功率器件表面与大气的实际热阻大约为30℃/W。即IC内部每消耗1W温度升高30℃。可利用经验公式(4)来求出所需铜皮面积。

(4)

(4)

式中:P的单位为W,Rth为热阻,单位为0C/W。

应该指出,热量并非都是从铜皮表面散失掉的。常用于SMT(表面处理技术)的板材粘层为环氧树脂FR4,它是很好的导热材料。安装器件的一面产生的热量可通过FR4传递到板的另一面,该表面接触空气可帮助降低热阻。因此,即使在板的另一面设置铜平面,同样也有散热效果,但只可以减小10%~20%的热阻。注意该背面的铜表面并不需要与散热器件同电位,它可以是公共地的铜表面。还有一种可以大幅度减小热阻的方法,可以减小约50%~70%的热阻。它利用一排小过孔(也称热孔)将器件的产生的热量从PCB的一面传到另一面。若使用热孔,其孔径应很小,内径为0.3mm~0.33mm,这样可在过孔镀过程中将它们填满。热孔太大会在波峰焊时产生焊芯,从而使孔中吸入大量焊锡,容易使孔附近器件产生虚焊点。对散热区域,热孔的间距一般为1mm~1.2mm,功率器件的周边、近旁甚至散热片下方都可以设置这类热孔网络以实现散热[11]。

8 结语

本文讨论的大多数关于布线的建议与措施,能确保电力电子变换器的基本功能和基本性能。作为电力电子电路设计人员,应首先了解变换器主电路电流的流向,从而识别出PCB中有麻烦的或者关键的走线,必须特别注意这些走线的布线。该走线的判定随拓扑结构的不同也不同。因此,不能用设计buck电路的方法来设计buck-boost电路PCB,其规律有很大差别,而很多PCB布线人员并不清楚这一点。因此,电源设计人员最好亲自布线或用心指导PCB布线人员。

关键 技术 分析 布线 PCB 电子 电路 电力 相关文章:

- 技术小贴士:设计开关电源时需要注意的一些关键问题(01-24)

- 高温镍氢电池关键技术(07-10)

- 动力电池研发的关键性因素探索(07-05)

- 工程师不可不知的开关电源关键设计(三)(06-19)

- 工程师不可不知的开关电源关键设计(六)(06-19)

- 工程师不可不知的开关电源关键设计(五)(06-19)