串联蓄电池组均衡充电系统

用蓄电池作为动力源的电动汽车在使用中可实现零污染, 因此, 它能有效解决汽车排污和能源问题[1]。铅酸蓄电池以其具有密封好、无污染等优点成为电动汽车的主动力源。一般的电动汽车都使用蓄电池组来提供动力,这些电池组由单体电池串联而成,这样就存在充电放时单体容量之间的不一致性问题,从而影响蓄电池的使用寿命和效能以及系统的可靠性。因此充放电时对蓄电池组进行均衡控制是十分必要的。

1 不一致性原因及解决方法

针对不一致性问题[2]的解决方法大致有四种:(1)在制造工艺上保证出厂质量,减小单体之间的差异性;(2)蓄电池组各蓄电池单体参数一致性的严格筛选;(3)使用过程中尽量使各单体处于相同的环境中,定时测量各蓄电池的电压分布情况,及时更换电压偏离正常值太大的蓄电池单体;(4)配置蓄电池组均衡充电系统。

通过分析很容易得到,前面三种方案虽然可行,但是会给厂家带来很大的压力。目前较为合理的方案是采用独立均衡充电系统,能有效减小单体在充电时的不一致性,让蓄电池的使用效能和寿命达到最大化。

2 单体容量不一致性的影响

组成电池组的各电池的内阻、容量等参数的不一致性, 会使电池组中容量低的电池更容易过充电和过放电,致使电池组陷人电池极板硫化加剧、容量差距进一步扩大的恶性循环之中[3]。这不仅缩短了电池使用寿命, 还会因为电池极板硫化而使其内阻增大并使有效活性物质减少,导致电池组充放电能量转换效率、输出功率及电动汽车的动力性下降。

3 均衡方案

现今有很多均衡方法[4-6],例如涓流均衡,此方案简单易行,但当电池组之间差异很大时,会使单体电池出现过充,严重影响电池寿命。放电均衡,只能在理想状态下使用,由于个体电池的物理差异,单体深度放电后难以达到完全一致的理想效果。即使放电后达到同一效果,在充电过程中也会出现新的不均衡。电阻并联均衡,电路结构简单,可靠性高,但此方案会带来严重的能量损耗,且不适合快充系统,在电池容量较大时存在电阻散热问题。通过分析研究现有均衡方案的优缺点,笔者研制了一种基于单片机控制、采用PWM分流法对电池的外部参数进行实时的检测和分析,实现均衡充电,从而克服电池间的不一致性,延长电池组的使用寿命,提高电池组使用效率。系统工作原理图如图1所示。

Q1(i=1~n); Di, Li(i=1~(n-1))构成一个分流模块,控制MOSFET来实现对电池的恒流充电、恒压充电以及浮充,将能量从电压高的电池转移到电压低的电池,从而实现均衡充电。通过实验验证,为了达到更好的均衡效果,在充电开始瞬间就应该开启独立均衡模块,使所有单体电池电压均衡到同一水平,然后再让所有单体电压以同一斜率上升直至电池容量达到最大[7]。

4 硬件电路的设计

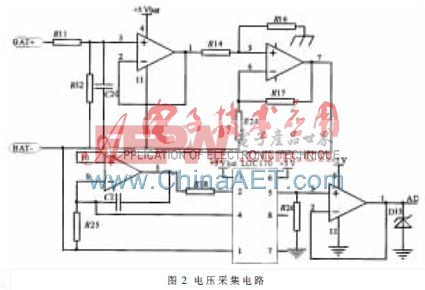

独立均衡充电系统的硬件实现主要包括控制模块、检测模块、显示及报警模块等。控制模块是系统的核心,由LPC935单片机及其外围电路组成,包括单体电池电压、电流以及温度的数据采样和分析控制。电压检测电路中通过光耦隔离,降低了电池电压对电压采集电路的干扰,提高了系统的可靠性,为了防止涌浪电压损坏单片机的I/O口,采用了稳压电路。根据电路可得到输入与输出的关系表达式:

通过调节R26/R25的比值来获得合适范围内的输出电压VO。其中K为比例系数,通过实验可确定。图2为电压采集电路图。

电流检测电路由电流检测放大器芯片MAX4070和R13(5 m?赘精密电阻)构成。MAX4070共模输入范围从1.35 V~24 V,输出误差小于1.5%且与电源电压无关,这样即使测量一组已深度放电的电池时,也能保证精确的检测电流反馈。MAX4070选择100 V/V的增益。图3所示为单体电池电流检测电路。

温度检测电路由数字化传输的温度传感器DS18B20组成。当被检测的温度在-10~+85时,精度为±0.5℃,完全符合系统的设计要求。考虑到浮充电压与温度存在紧密的关系,浮充电压只要有5%的误差就足以使电池寿命缩短一半,因此温度测量的精度要求很高。一旦温度过高会对电极造成伤害,因此设计了一个报警系统。本系统采用-3 mV/℃的温度补偿系数(对于单层2 V电池)。由于采用线性补偿方式较阶梯补偿方式更为合理,因此采用线性补偿[7]。浮充电压与温度补偿关系为:

Vf=V1-(t-tb)×0.003 (2)

式中Vf为浮充电压;V1为标准温度tb下的浮充电压阈值[8]。t为电池充电时的温度。

MOSFET驱动电路如图4所示,通过设置参考值和检测值进行比较来决定MOSFET是否导通,如果MOSFET导通,电能储存在L1中,当MOSFET关断时,L1为了续流,这样就构成L1、B2、VD1回路,L1中的能量就转移到B2中,从而实现能量的转移。参考值的设定要通过实验来获得。电池组末端电池能量通过反激式变压器回到充电总线上。通过上述分析,能量总是从电压比参考值高的单体传递到比参考值低的单体上,这样避免了单体的过充或欠充现象的出现,很好地保护了蓄电池组。为了使储能的电感的能量在一个开关周期内不积累,在控制开关管时,应使占空比D≤0.5[9]。为了加快开关管的导通与关断速度,在电路中设计了负电荷吸收电路。

- Operating Power Supplies in Series 电源串联工作(12-09)

- 直流稳压电源技术—串联稳压电源(12-09)

- 串联与并联电路的不同点(12-08)

- 如何正确操作串联谐振装置?(12-05)

- 一种利用多单元串联大功率逆变电源的控制方法(02-09)

- 带有输入串联电阻的电流检测放大器的性能详解(01-18)