功率半导体的革命:SiC与GaN的共舞(二)

高温下也不易发生变化。

氧化镓比SiC耐压高且损耗低

“实际上Ga2O3是很有意思的材料”(熟知功率半导体元件的研究人员)。

与正作为新一代功率半导体材料而在推进开发的SiC(碳化硅)及GaN(氮化镓)相比,因有望以低成本制造出高耐压且损耗低的功率半导体元件(以下称功率元件),作为氧化镓一种的β型Ga2O3吸引了众多目光。

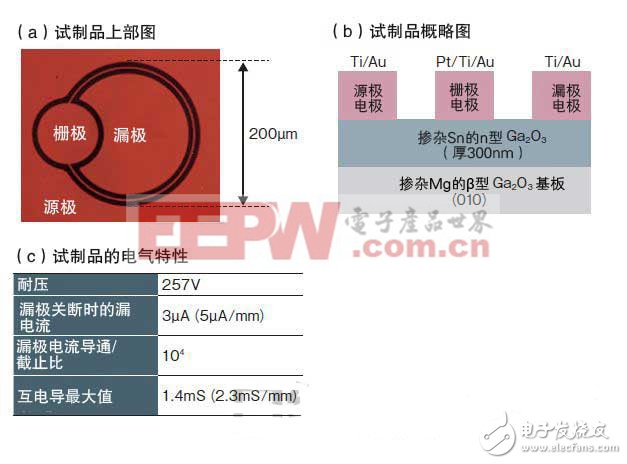

契机是日本信息通信研究机构(NICT)、田村制作所及光波公司共同开发出的β型Ga2O3晶体管(图1)注1)。具体就是把肖特基结型金属用作栅极电极的“MESFET”(金属半导体场效应晶体管,metal-semiconductor field effect transistor)。

注1) 此次的部分开发是通过NEDO的委托业务“节能革新技术开发业务——挑战研究‘超高耐压氧化镓功率元件的研发’”实施的。基板制造由田村制作所与光波公司负责,外延层形成由京都大学、东京工业大学及田村制作所负责,工艺由NICT负责。

尽管该晶体管采用不形成保护膜(钝化膜)的简单构造,但耐压却高达257V,漏电流仅为5μA/mm。“本来是抱着能工作就可以的期望制造的,但结果却好得超出了想象。这是只有氧化镓才能实现的值”,NICT未来ICT研究所超高频ICT研究室主任研究员东胁正高开心地表示。

材料性质比SiC及GaN还要出色

比SiC或GaN耐压高且损耗低的功率元件之所以能够实现,是因为其材料性质参数比两种材料都要出色(图2(a))。其中,带隙和绝缘破坏电场较大。

图3 NICT等利用β型Ga2O3试制出了晶体管(a、b)。尽管构造简单,但耐压高达257V(c)。((a)的图片来自于NICT等)

在Ga2O3中,化学性质比较稳定的是β型,其带隙为4.8~4.9eV。该数值是硅的4倍以上,而且高于3.3eV的SiC和3.4eV的GaN。绝缘破坏电场为8MV/cm左右,相当于硅的20倍以上、SiC或GaN的两倍以上。

图4 β型Ga2O3的带隙及绝缘破坏电场特别大,低损耗性指标“Baliga性能指数”较高(a)。因此,制造相同耐压的功率元件时,β型Ga2O3与GaN或SiC相比,导通电阻会变小(b)。

因此,从理论上来说,制造相同耐压的单极性功率元件时,β型Ga2O3与SiC或GaN相比,可以减小导通电阻(图2(b))。而导通电阻的降低,有助于减少电源电路中的电力损耗。

耐压上也有望超过SiC。比如,通过设置形成保护膜来减轻电场向栅极集中的“场板”的单极晶体管,“估计可达到3k~4kV”(NICT的东胁)。

而单极元件——SiC制MOSFET的耐压一般为1kV左右,提高了耐压的双极元件“应该也很难达到3kV以上”(东胁)。

β-Ga2O3还有一个特点,就是在制作基板时可采用“FZ(floating zone,悬浮区熔法)”及“EFG(edge-defined film-fed growth,导模法)”等溶液生长法,这两种生长法能够以低成本量产结晶缺陷少且口径大的基板。

FZ法及EFG法已被实际用于蓝宝石基板的制造。蓝宝石基板是制作蓝色LED芯片的基板,特点是价格便宜,结晶缺陷少,而且大尺寸产品的口径可达到6~8英寸。而SiC基板及GaN基板一般采用气相法制造,所以减少结晶缺陷以及扩大口径都较为困难。

此次试制的晶体管使用的Ga2O3基板就是采用FZ法制成的,但外形尺寸还很小,只有6mm×4mm注1)。“将来制造口径为6英寸的Ga2O3基板时,估计成本可降至1万日元左右。SiC基板是无法做到如此便宜的”(NICT的东胁)。

注1)此外,还有采用EFG法制成的2英寸见方基板。

此外,Ga2O3基板能够以低于SiC或GaN的温度在基板上形成外延层,所以有助于降低制造时的耗电量并削减设备成本。如果采用名为“Mist CVD法”的方法,生长温度还不到500℃注2)。而GaN或SiC一般需要1000℃以上的温度。

注2)此次试制的晶体管进行外延层生长时采用了MBE法。

首先从制造MOSFET开始

Ga2O3中隐藏着巨大的潜力,但研发的全面目前才刚刚开始。试制出的晶体管不仅耐压、输出电流及电流的导通/截止比都还达不到要求,漏电流也较大,而且还存在常闭工作等课题注3)。但“与采用GaN的功率元件的开发初期相比,估计解决课题所花费的时间会较短。目前已找到形成保护膜等解决问题的头绪”(NICT的东胁)。

注3)此外,还存在难以制成p型晶体管的课题,但功率元件使用的是n型,所以问题不大。

据NICT介绍,当前的目标是在2015年之前利用Ga2O3制造出口径为4英寸的基板和MOSFET,2020年的目标是开始作为功率元件进行小规模量产。

- 采用异相功率放大器提高WLAN系统功率效率(01-22)

- 什么是高功率放大器(01-24)

- 功率放大器的使用极限(01-26)

- DC-DC电荷泵的研究与设计(01-05)

- 什么是电功率?(01-26)

- 高效率大功率适配器的研究(01-05)