新兴的可编程自动控制器PAC特征与应用

时间:11-09

来源:互联网

点击:

PAC应用举例

用PAC结合NIPXI和图形软件LabVIEW RT(实时)实现钢条 高精度监控和高可靠闭环控制系统-自动化处理设计方案。

项目设计

由于金属工业系统需要冷轧钢厂生产出统一厚度的钢条(以钢卷的形式),为此这些轧钢厂需要由对生产的钢条规格进行监控的高可靠闭环控制系统。这就是本PAC应用的设计任务。

系统技术要求

该系统能进行高精度监测和控制并以更快的响应时间(比传统PLC);可保证每周七天、每天24小时连续的高可靠工作,并且最大限度地减少人工操作。

由于NI基于PXI和实时的PAC平台非常适合用于高精度监测,故可利用NI 公司的图形软件LabVlEW RT(实时)和PXI硬件开发出基于NI可编程自动控制器(PAC)的规格监测和控制系统。用PAC控制系统实时地监测钢片的厚度并以快速而确定的响应时间控制计量仪。

PAC控制系统有两个轧辊,一个是固定的,另一个可移动,它们和液压气缸相连。可移动轧辊根据输入信号对钢片加压以保证钢片有合适的厚度。

通过对各种可用于这种复杂应用的平台比较,选择了NI PAC平台和图形软件LabVlEW RT(实时)及PXl硬件。利用N I的PAC产品,不仅缩短了开发时间,也为我们的客户降低了成本。

该控制糸统采用厚度计量仪来测量钢片的厚度。它以微米级的精度测量距定位点的偏差并形成模拟信号输入到PXI硬件。然后根据液压气缸的压力形成模拟电压信号。

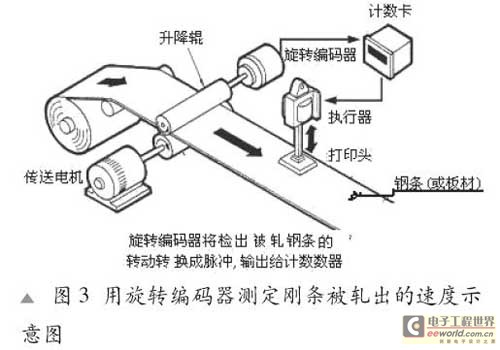

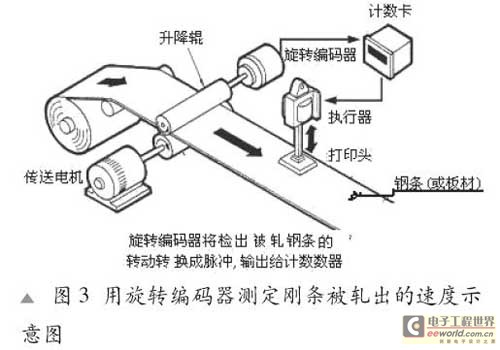

位移传感器确定了液压气缸的位置并向控制器提供与金属计量仪(或两轧辊之间间距)相关联的数字输入信号。旋转编码器(TRD-K)固定在转动的升降辊上,它显示钢条被轧出的速度,其示意图示于图3。通过利用各种传感器接收数据,运行于PXI控制器的LabVlEW RT对输入做出响应并生成改变液压压力的输出信号,从而控制钢条的规格。无论是厚度计量仪与位移传感器均可采用光纤传感器来实施。

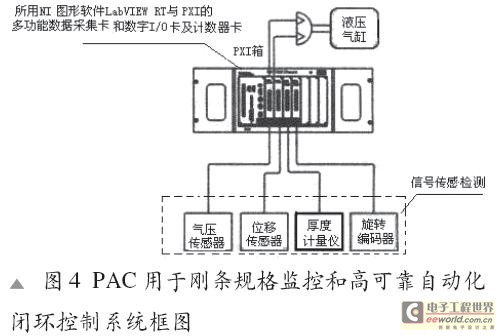

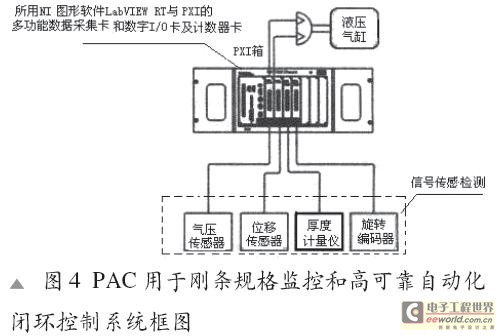

图4为PAC用于钢条(或扳材)规格进行监控的高可靠闭环控制系统-自动化处理的设计方案框图。从图中看出该设计方案中选择了气压、位移、厚度传感器及编码器等信号传感捡测部分、图形软件LabVlEW RT(实时)、PXl/CompactPCI多功能高精度采集卡、可编程自动控制器(PAC)。

利用运行LabVlEW RT(实时)的PXI控制来实现控制系统。该PXI系统采用三种不同的模块(见图4所示)。我们使用NI PXI-6070多功能高精度采集卡来完成模拟输入或输出厚度和压力数据。此外,用NI PXI-6608计数器/定时器卡测量编码器的信号并确定轧辊速度(示意图与图3相同);使用NI PXI-6711模拟输出模块控制伺服阀来改变液压气缸的位置,从而控制钢条的规格或厚度。又利用NI PXI-6527工业数字I/O模块(含24条隔离光隔离输入线和24条隔离固态继电器输出线)实现一个常备的按钮式控制扳,来解决实时系统和主机发生连接中断这样意外事故的这一难题。这就是利用PXI和LabVIEW开发出了可靠的控制系统。

与传统的仪器和PLC相比,我们利用NI PAC平台提高了灵活性,降低了响应时间并改善了产品质量。众所周知,对于基于PLC的典型系统,它的控制循环的速率为100到500ms,而使用基于PXI的控制系统,我们把该系统的循环时间降低到10ms,从而提高了输出的质量。也利用PXI背板对测量进行同步。最后,由于利用了单一的开发环境和灵活的硬件,我们把系统的响应时间降低为六分之一,从而减少了项目所有者的综合成本。

需要说明的是该PAC应用的钢条 高精度监控和高可靠闭环控制糸统,同样也可适用于板材行业(或建筑行业)。

结语

由于PAC能增加所需的PC功能以用于高级控制,实时分析或连接企业数据库,而且同时保持了PLC的可靠性。如果不只是需要集成数字I/O和运动控制,或者需要更快的计算机处理能力的话,PAC可能是非常好的选择。为此,当今的工程师除了PLC控制外,其PAC不失为是一种最佳选择,它正占领自动化领域,而PAC概念将在当今和未来的工厂自功化中发挥重要的作用。

用PAC结合NIPXI和图形软件LabVIEW RT(实时)实现钢条 高精度监控和高可靠闭环控制系统-自动化处理设计方案。

项目设计

由于金属工业系统需要冷轧钢厂生产出统一厚度的钢条(以钢卷的形式),为此这些轧钢厂需要由对生产的钢条规格进行监控的高可靠闭环控制系统。这就是本PAC应用的设计任务。

系统技术要求

该系统能进行高精度监测和控制并以更快的响应时间(比传统PLC);可保证每周七天、每天24小时连续的高可靠工作,并且最大限度地减少人工操作。

由于NI基于PXI和实时的PAC平台非常适合用于高精度监测,故可利用NI 公司的图形软件LabVlEW RT(实时)和PXI硬件开发出基于NI可编程自动控制器(PAC)的规格监测和控制系统。用PAC控制系统实时地监测钢片的厚度并以快速而确定的响应时间控制计量仪。

PAC控制系统有两个轧辊,一个是固定的,另一个可移动,它们和液压气缸相连。可移动轧辊根据输入信号对钢片加压以保证钢片有合适的厚度。

通过对各种可用于这种复杂应用的平台比较,选择了NI PAC平台和图形软件LabVlEW RT(实时)及PXl硬件。利用N I的PAC产品,不仅缩短了开发时间,也为我们的客户降低了成本。

该控制糸统采用厚度计量仪来测量钢片的厚度。它以微米级的精度测量距定位点的偏差并形成模拟信号输入到PXI硬件。然后根据液压气缸的压力形成模拟电压信号。

位移传感器确定了液压气缸的位置并向控制器提供与金属计量仪(或两轧辊之间间距)相关联的数字输入信号。旋转编码器(TRD-K)固定在转动的升降辊上,它显示钢条被轧出的速度,其示意图示于图3。通过利用各种传感器接收数据,运行于PXI控制器的LabVlEW RT对输入做出响应并生成改变液压压力的输出信号,从而控制钢条的规格。无论是厚度计量仪与位移传感器均可采用光纤传感器来实施。

图4为PAC用于钢条(或扳材)规格进行监控的高可靠闭环控制系统-自动化处理的设计方案框图。从图中看出该设计方案中选择了气压、位移、厚度传感器及编码器等信号传感捡测部分、图形软件LabVlEW RT(实时)、PXl/CompactPCI多功能高精度采集卡、可编程自动控制器(PAC)。

利用运行LabVlEW RT(实时)的PXI控制来实现控制系统。该PXI系统采用三种不同的模块(见图4所示)。我们使用NI PXI-6070多功能高精度采集卡来完成模拟输入或输出厚度和压力数据。此外,用NI PXI-6608计数器/定时器卡测量编码器的信号并确定轧辊速度(示意图与图3相同);使用NI PXI-6711模拟输出模块控制伺服阀来改变液压气缸的位置,从而控制钢条的规格或厚度。又利用NI PXI-6527工业数字I/O模块(含24条隔离光隔离输入线和24条隔离固态继电器输出线)实现一个常备的按钮式控制扳,来解决实时系统和主机发生连接中断这样意外事故的这一难题。这就是利用PXI和LabVIEW开发出了可靠的控制系统。

与传统的仪器和PLC相比,我们利用NI PAC平台提高了灵活性,降低了响应时间并改善了产品质量。众所周知,对于基于PLC的典型系统,它的控制循环的速率为100到500ms,而使用基于PXI的控制系统,我们把该系统的循环时间降低到10ms,从而提高了输出的质量。也利用PXI背板对测量进行同步。最后,由于利用了单一的开发环境和灵活的硬件,我们把系统的响应时间降低为六分之一,从而减少了项目所有者的综合成本。

需要说明的是该PAC应用的钢条 高精度监控和高可靠闭环控制糸统,同样也可适用于板材行业(或建筑行业)。

结语

由于PAC能增加所需的PC功能以用于高级控制,实时分析或连接企业数据库,而且同时保持了PLC的可靠性。如果不只是需要集成数字I/O和运动控制,或者需要更快的计算机处理能力的话,PAC可能是非常好的选择。为此,当今的工程师除了PLC控制外,其PAC不失为是一种最佳选择,它正占领自动化领域,而PAC概念将在当今和未来的工厂自功化中发挥重要的作用。

自动化 PLC PXI 总线 电路 继电器 半导体 机器视觉 FPGA 嵌入式 LabVIEW 电压 传感器 编码器 相关文章:

- 初学者如何学习FPGA(08-06)

- 为何、如何学习FPGA(05-23)

- FPGA 重复配置和测试的实现(08-14)

- FPGA 设计工具视点(10-15)

- 让“您”居于FPGA的用户专用设计环境中(12-14)

- FPGA中嵌入式存储器模块的设计(03-28)