基于CPLD技术的枪械电磁扳机控制仪设计

时间:11-09

来源:互联网

点击:

靶场测试领域中枪械的击发是一个重要的环节。传统的枪械击发采用人工方式,即射击人员听到射击指令后手工扣动枪械扳机进行击发,这种方式存在两方面的问题:其一,无法保证安全性。人员操作时有可能由于疲劳或者听错指令进行了误操作,则可能造成靶道内人员安全事故,而在有些应用场合,如防弹头盔穿甲实验,射击人员必须面对防弹头盔进行射击,弹头有可能反弹回来伤及射击人员。上述两种安全事故在国内靶场都曾发生过。其二,随着靶场测试技术的不断发展,靶场测试所用的设备种类越来越多,精度也越来越高,因此,不同的测试设备如何保持一定的同步性显得越来越重要。显然,手工击发枪械方式难以实现同步性要求。

基于以上考虑,有人提出了基于电磁效应的控制方法,由铁芯、线圈、衔铁、簧片等组成,当需要控制枪械击发时,向线圈两端加上一定电压,线圈中便会流经电流,从而产生电磁效应,衔铁就在电磁力的作用下克服弹簧的拉力吸紧铁芯,以带动扳机运动。当需要释放扳机时,断开线圈两端电压,电磁力消失,衔铁在弹簧拉力的作用下,恢复原位释放扳机。多次试验后,证实该方法可行,但存在一定的弊端。如衔铁位置的恢复依赖于弹簧的拉力,长时间使用后弹簧会产生疲劳现象,另一方面,线圈方式工作时,会有较大的冲击电流,这会给电网及其他设备带来干扰,甚至会引起关键设备误触发。

针对上述问题,设计了基于CPLD技术的枪械电磁扳机控制仪。

1 电磁扳机控制仪总体构成

为了保证电磁扳机控制仪安全可靠地工作,必须设计一定的逻辑互锁机构,设计中采用CPLD实现电路逻辑功能,步进电机作为执行单元。

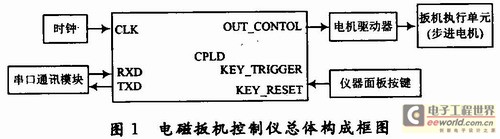

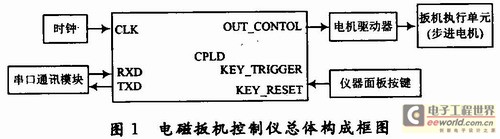

电磁扳机控制仪总体构成如图1所示。

图1中,电磁扳机控制仪由CPLD逻辑控制器、RS 232通讯模块、电机驱动器以及步进电机构成。其中,CPLD完成逻辑控制及串口通讯功能,电机驱动器接收逻辑指令驱动步进电机工作。应用CPLD在线可编程技术及串口通信技术,设计的控制仪具有很高的现场可编程功能及组网功能,可与其他测试设备实现整体测试系统的同步性、自动化及网络化。由于电磁扳机控制仪应用在靶场环境,因此其使用的安全性是一个关键指标,新设计的控制仪克服了旧仪器的诸多问题,充分考虑了电磁兼容性,现场可操作性以及测试安全性等因素,从设计上最大程度的保证了使用的安全性。

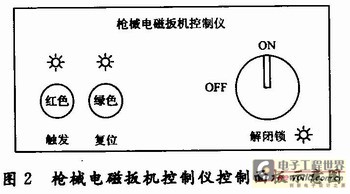

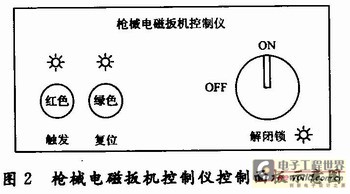

枪械电磁扳机控制仪控制面板示意图如图2所示。

从消除干扰确保稳定的角度出发,首先是在设计CPLD控制板时,在电源地之间加入了大量的滤波电容,在数据通道上加入光电隔离,控制信号的长线输出采用双绞线输出并且接口均采用军品航空插头,以避免在传播路径中引入干扰;在步进电机执行单元,加入电磁屏蔽盒,消除电机动作时带来的电磁干扰。

从测试安全的角度出发,在控制面板上加入了解闭锁开关,确保了系统的总体控制;同时在“触发”和“复位”按键的逻辑上加入互锁功能,保证操作的正确性,从而消除误操作现象。

2 机械部分设计

现有的扳机控制仪大多采用电磁原理设计,存在的主要弊端有:弹簧长时间使用后容易产生疲劳现象;衔铁在吸合过程中容易产生较大的冲击电流,影响电网稳定,而且还会影响其他测试仪器的正常工作等。针对这些问题,设计者利用电机驱动器驱动步进电机来代替原有机构,可以对扳机操作进行精确控制。

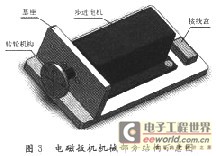

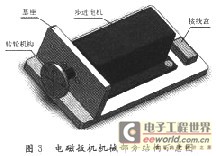

机械部分结构图如图3所示。

电磁扳机控制仪的机械部分主要由步进电机、基座、转轮机构、扳机连杆、连线盒及电磁扳机屏蔽外壳构成。其工作过程为:步进电机接收驱动器指令进行转动,带动转轮机构转动,步进电机旋转一周,转轮机构带动扳机实现一次行程,完成击发动作。

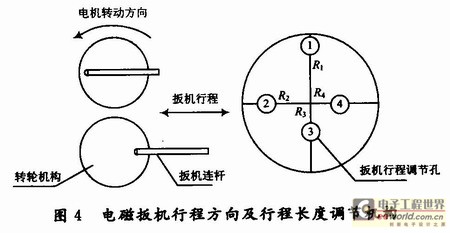

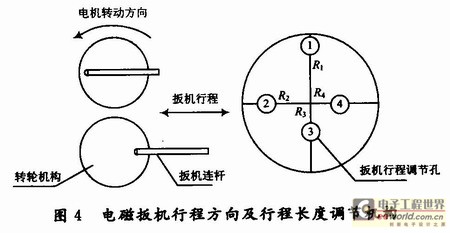

图4为电磁扳机行程方向及行程长度调节机构示意图,转轮机构上设计有扳机行程调节孔(图中①、②、③、④,四个调节孔距转轮机构中心半径逐渐缩小R1>R2>R3>R4),扳机连杆的长度也可以调整。通过这两个机构的调节,可以调整扳机的行程距离。

步进电机由电机驱动器接高压进行驱动,通过CPLD控制器产生逻辑控制信号,实现扳机的控制。控制器与电机驱动器之间通过长绞线连接,测试仪与电机等干扰源距离较远且测试人员可以通过远距离控制枪械的击发,既保证了控制系统不受电磁干扰,又确保了测试人员的安全。

3 控制部分设计

3.1 CPLD逻辑控制部分

电磁扳机控制仪采用步进电机作为执行单元,CPLD作为主控制器实现逻辑控制和通信功能。逻辑控制部分实现按键的判读、锁存,触发和复位的互锁以及步进电机驱动器的控制功能。

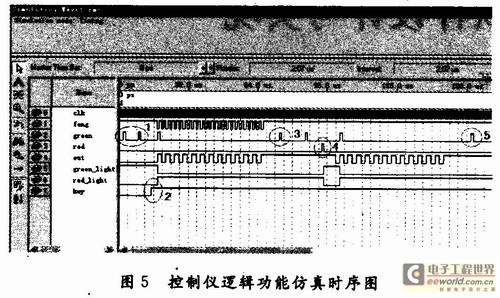

控制仪由“解闭锁开关”作为仪器功能的总开关,闭锁时,仪器面板所有按键不工作;解锁后,控制仪工作正常。电机动作由“复位”和“触发”按键配合工作,当击发允许时,按下“触发”按键,枪械击发并锁存触发键,若继续按触发键则仪器不触发;当需要再次击发时,必须按“复位”键后,解除触发锁存,然后按下触发按键触发仪器。通过“复位”和“触发”按键的相互锁存,来确保控制仪的安全触发。图5为CPLD电路逻辑功能仿真时序图。

图5中左边Name栏定义管脚:clk为CPLD输入时钟1 MHz;feng为系统工作时的分频时钟;green和red分别代表“触发”、“复位”按键;out为逻辑输出端;key为解闭锁开关。

控制仪逻辑功能见图5。当系统闭锁时(key=0),按键按下系统不工作(图5中1);系统解锁后(key=1),按“触发”键,系统输出控制信号;继续按“触发”键,系统处于互锁保护状态,系统无触发输出(图5中3);按“复位”键后,可以继续触发,系统能够正常输出(图5中4);重复误操作,继续触发,无输出(图5中5)。

图5中green_lignt,red_light分别对应触发灯和复位灯。系统启动且未解锁,触发灯亮,复位灯灭,解锁灯灭(图5中2);系统解锁触发后,触发灯灭,复位灯亮,表示系统已经触发,需通过复位解除保护可继续触发。复位后,触发灯亮,复位灯灭,表示系统可以触发。

3.2 通讯接口部分

由于目前的靶场测试系统由许多测试仪器组成,并且在测试过程中,数据的采集处理都要求有较高的实时性,要求电磁扳机控制仪能够通过软件触发的方法来工作,而目前国内靶场测试领域中测试仪器大多留有串行RS 232接口,设计者在控制电路的基础上加入了串口通讯模块实现系统组网。整个测试过程可以从枪械击发到测试系统的数据采集处理都实现软件控制,实时性有了很大的提高。

RS 232采用负逻辑电平标准,逻辑“1”为-3~-15 V,逻辑“0”为+3~+15 V,容限大、数据线少、抗干扰能力强,可实现远程数据传输。

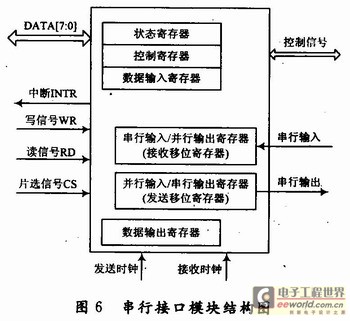

基于CPLD的RS 232通讯接口设计,采用MAX232进行电平和逻辑关系的变换,由于CPLD与接口之间按并行方式传输,接口与外设采用串行方式,故需要在串行接口中加入串并转换模块。典型的串行接口模块如图6所示。

在数据输入过程中,串行数据按位进入模块的“接收移位寄存器”,当接收一个完整字符后,数据从“接收移位寄存器”送入“数据输入寄存器”再通过并行总线DATA[7:O]将数据并行取走。数据输出过程刚好相反。数据的传输速度由接收/发送时钟决定。

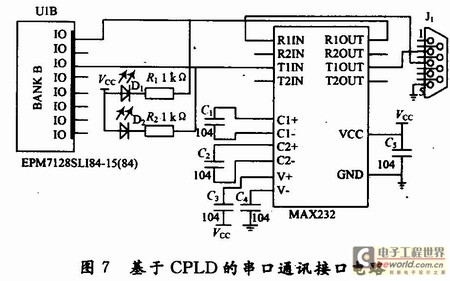

电磁扳机控制仪中的RS 232接口电路如图7所示。

图7为采用MAX232芯片实现串口通讯电路,该芯片可以适应+5 V单电源供电环境,硬件接口简单,易于实现。MAX232包含了两路接收器和驱动器,内部有一个倍压器和一个电压反相器,可以将输入的+5 V电源电压,变换成RS 232的输出电平±10 V。图7中的4个电容可以采用0.1 μF非极性瓷片电容代替1μF/16 V电解电容,并且尽量靠近芯片,以提高抗干扰能力。

基于以上考虑,有人提出了基于电磁效应的控制方法,由铁芯、线圈、衔铁、簧片等组成,当需要控制枪械击发时,向线圈两端加上一定电压,线圈中便会流经电流,从而产生电磁效应,衔铁就在电磁力的作用下克服弹簧的拉力吸紧铁芯,以带动扳机运动。当需要释放扳机时,断开线圈两端电压,电磁力消失,衔铁在弹簧拉力的作用下,恢复原位释放扳机。多次试验后,证实该方法可行,但存在一定的弊端。如衔铁位置的恢复依赖于弹簧的拉力,长时间使用后弹簧会产生疲劳现象,另一方面,线圈方式工作时,会有较大的冲击电流,这会给电网及其他设备带来干扰,甚至会引起关键设备误触发。

针对上述问题,设计了基于CPLD技术的枪械电磁扳机控制仪。

1 电磁扳机控制仪总体构成

为了保证电磁扳机控制仪安全可靠地工作,必须设计一定的逻辑互锁机构,设计中采用CPLD实现电路逻辑功能,步进电机作为执行单元。

电磁扳机控制仪总体构成如图1所示。

图1中,电磁扳机控制仪由CPLD逻辑控制器、RS 232通讯模块、电机驱动器以及步进电机构成。其中,CPLD完成逻辑控制及串口通讯功能,电机驱动器接收逻辑指令驱动步进电机工作。应用CPLD在线可编程技术及串口通信技术,设计的控制仪具有很高的现场可编程功能及组网功能,可与其他测试设备实现整体测试系统的同步性、自动化及网络化。由于电磁扳机控制仪应用在靶场环境,因此其使用的安全性是一个关键指标,新设计的控制仪克服了旧仪器的诸多问题,充分考虑了电磁兼容性,现场可操作性以及测试安全性等因素,从设计上最大程度的保证了使用的安全性。

枪械电磁扳机控制仪控制面板示意图如图2所示。

从消除干扰确保稳定的角度出发,首先是在设计CPLD控制板时,在电源地之间加入了大量的滤波电容,在数据通道上加入光电隔离,控制信号的长线输出采用双绞线输出并且接口均采用军品航空插头,以避免在传播路径中引入干扰;在步进电机执行单元,加入电磁屏蔽盒,消除电机动作时带来的电磁干扰。

从测试安全的角度出发,在控制面板上加入了解闭锁开关,确保了系统的总体控制;同时在“触发”和“复位”按键的逻辑上加入互锁功能,保证操作的正确性,从而消除误操作现象。

2 机械部分设计

现有的扳机控制仪大多采用电磁原理设计,存在的主要弊端有:弹簧长时间使用后容易产生疲劳现象;衔铁在吸合过程中容易产生较大的冲击电流,影响电网稳定,而且还会影响其他测试仪器的正常工作等。针对这些问题,设计者利用电机驱动器驱动步进电机来代替原有机构,可以对扳机操作进行精确控制。

机械部分结构图如图3所示。

电磁扳机控制仪的机械部分主要由步进电机、基座、转轮机构、扳机连杆、连线盒及电磁扳机屏蔽外壳构成。其工作过程为:步进电机接收驱动器指令进行转动,带动转轮机构转动,步进电机旋转一周,转轮机构带动扳机实现一次行程,完成击发动作。

图4为电磁扳机行程方向及行程长度调节机构示意图,转轮机构上设计有扳机行程调节孔(图中①、②、③、④,四个调节孔距转轮机构中心半径逐渐缩小R1>R2>R3>R4),扳机连杆的长度也可以调整。通过这两个机构的调节,可以调整扳机的行程距离。

步进电机由电机驱动器接高压进行驱动,通过CPLD控制器产生逻辑控制信号,实现扳机的控制。控制器与电机驱动器之间通过长绞线连接,测试仪与电机等干扰源距离较远且测试人员可以通过远距离控制枪械的击发,既保证了控制系统不受电磁干扰,又确保了测试人员的安全。

3 控制部分设计

3.1 CPLD逻辑控制部分

电磁扳机控制仪采用步进电机作为执行单元,CPLD作为主控制器实现逻辑控制和通信功能。逻辑控制部分实现按键的判读、锁存,触发和复位的互锁以及步进电机驱动器的控制功能。

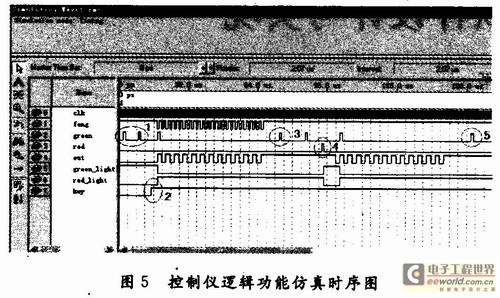

控制仪由“解闭锁开关”作为仪器功能的总开关,闭锁时,仪器面板所有按键不工作;解锁后,控制仪工作正常。电机动作由“复位”和“触发”按键配合工作,当击发允许时,按下“触发”按键,枪械击发并锁存触发键,若继续按触发键则仪器不触发;当需要再次击发时,必须按“复位”键后,解除触发锁存,然后按下触发按键触发仪器。通过“复位”和“触发”按键的相互锁存,来确保控制仪的安全触发。图5为CPLD电路逻辑功能仿真时序图。

图5中左边Name栏定义管脚:clk为CPLD输入时钟1 MHz;feng为系统工作时的分频时钟;green和red分别代表“触发”、“复位”按键;out为逻辑输出端;key为解闭锁开关。

控制仪逻辑功能见图5。当系统闭锁时(key=0),按键按下系统不工作(图5中1);系统解锁后(key=1),按“触发”键,系统输出控制信号;继续按“触发”键,系统处于互锁保护状态,系统无触发输出(图5中3);按“复位”键后,可以继续触发,系统能够正常输出(图5中4);重复误操作,继续触发,无输出(图5中5)。

图5中green_lignt,red_light分别对应触发灯和复位灯。系统启动且未解锁,触发灯亮,复位灯灭,解锁灯灭(图5中2);系统解锁触发后,触发灯灭,复位灯亮,表示系统已经触发,需通过复位解除保护可继续触发。复位后,触发灯亮,复位灯灭,表示系统可以触发。

3.2 通讯接口部分

由于目前的靶场测试系统由许多测试仪器组成,并且在测试过程中,数据的采集处理都要求有较高的实时性,要求电磁扳机控制仪能够通过软件触发的方法来工作,而目前国内靶场测试领域中测试仪器大多留有串行RS 232接口,设计者在控制电路的基础上加入了串口通讯模块实现系统组网。整个测试过程可以从枪械击发到测试系统的数据采集处理都实现软件控制,实时性有了很大的提高。

RS 232采用负逻辑电平标准,逻辑“1”为-3~-15 V,逻辑“0”为+3~+15 V,容限大、数据线少、抗干扰能力强,可实现远程数据传输。

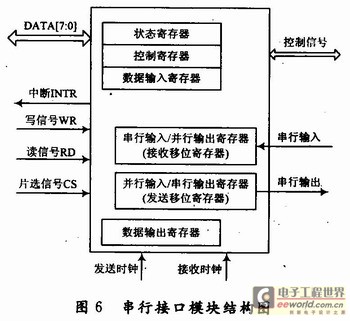

基于CPLD的RS 232通讯接口设计,采用MAX232进行电平和逻辑关系的变换,由于CPLD与接口之间按并行方式传输,接口与外设采用串行方式,故需要在串行接口中加入串并转换模块。典型的串行接口模块如图6所示。

在数据输入过程中,串行数据按位进入模块的“接收移位寄存器”,当接收一个完整字符后,数据从“接收移位寄存器”送入“数据输入寄存器”再通过并行总线DATA[7:O]将数据并行取走。数据输出过程刚好相反。数据的传输速度由接收/发送时钟决定。

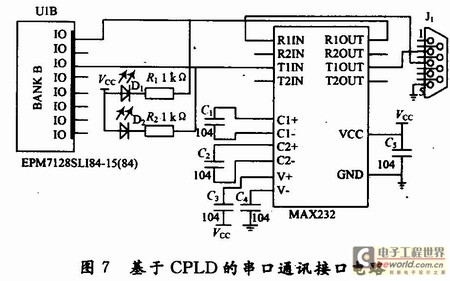

电磁扳机控制仪中的RS 232接口电路如图7所示。

图7为采用MAX232芯片实现串口通讯电路,该芯片可以适应+5 V单电源供电环境,硬件接口简单,易于实现。MAX232包含了两路接收器和驱动器,内部有一个倍压器和一个电压反相器,可以将输入的+5 V电源电压,变换成RS 232的输出电平±10 V。图7中的4个电容可以采用0.1 μF非极性瓷片电容代替1μF/16 V电解电容,并且尽量靠近芯片,以提高抗干扰能力。

电压 电流 CPLD 电路 步进电机 自动化 电容 仿真 总线 相关文章:

- 基于ARM的嵌入式系统中从串配置FPGA的实现(06-09)

- FPGA 上同步开关噪声的分析(04-05)

- 经I/O优化的FPGA(04-23)

- 基于Actel FPGA的PWM IP的应用(09-17)

- 适用于消费性市场的nano FPGA技术(09-27)

- 可重构系统功耗相关的硬件任务调度算法(01-11)