发光LED液冷方案在汽车行业的应用

时间:08-21

来源:互联网

点击:

1.介绍

相对于白炽灯光源,LED的封装尺寸小,形式多样以及优异的性能近来广泛应用在汽车外灯上,如白光LED用于汽车前照灯的应用开始被重视。尽管LED灯以其优良的性能使其在汽车前照灯越来越有发展前景,但使其真正达到能应用在汽车前照灯的白光LED水平还处在起步阶段。目前,应用LED在汽车前照灯只是在一些概念车上,还没有推广普及到民用汽车领域。

目前LED灯应用在车辆领域中存在光度不够,高成本等有待解决的问题。条文规定车辆前灯亮度要求每个灯需达到750lm, 而目前高亮LED等一般平均输出仅40lm/W,故需更多数量的LED和更高的供电功率使其满足上述标准。

随着对光通量输出要求越来越高,LED的供电功率也会持续增加。LED封装的散热管理在车辆应用方面越来越需要关注,因为其散热的好坏会严重影响LED的效率,性能及可靠性等方面。

如果二极管结温过高,就会降低LED效率而且发射波长会发生偏移。因此LED工作温度必须在其最大容许工作温度(125℃)以下,才能使其效率最佳发光颜色偏差不大。所以散热措施采用必须是全方位,全阶段的——从单个器件,封装级,板级到系统级的热分析。裸芯片(die) 发光LED已经进行商业方面的热分析应用。热分析模拟借助CFD(计算流体力学)方法对此类LED各个阶段进行全方位的热分析进而找出较合适的散热方案。本文利用CFD软件FloTHERM进行散热优化措施设计的研究。

2.主动式液冷方法的选择

2.1 从器件到板级

以Cree XBright900型的LED为例。此LED是一个900*900 微米大小的芯片作为商用的裸芯片(die)提供。此LED在2.5nm 空间内产生460-470nm的波长,颜色为蓝色。需要对每个LED散出的2.7W热量进行散热控制。此LED系统是由15个小LED以每3颗分布在5个电路板子上构成的。

为了简化安装过程,把每颗LED进行单独封装。进而使LED需要通过一层磷光质使GaN(氮化镓)基LED把蓝光转化为白光(可见光)发射出去。产生的热量直接通过器件耗散到封装外壳上。故高导热率的陶瓷片需要选择以提供较小的热阻路径和较好的电绝缘性。AIN陶瓷材料(K=200W/mK)非常适合作为大功率下热耗散的良导体。LED到AIN陶瓷封装底部之间的热阻计算值小于2℃/W。

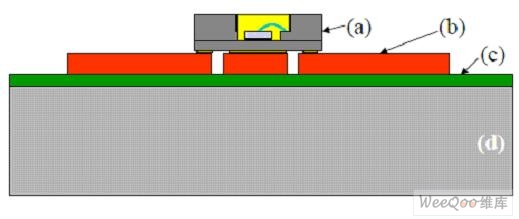

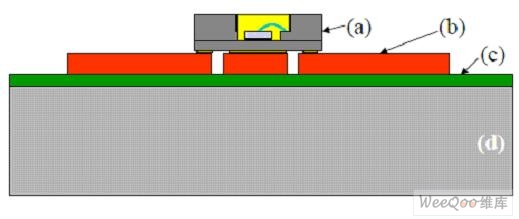

图1 绝缘金属基本组件(IMS)(a)AIN材料封装用金线连接LED,

(b)回路层,(c)介电层,(d)铝基板

AIN陶瓷封装安装在一块绝缘金属基板上(IMS)(图1)。IMS基板提供热扩散和热沉提供良好的热通路进而大大简化了此系统的设计。IMS由三层组成:铜箔回路层、薄的电介层以及铝基板。

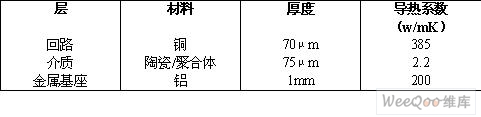

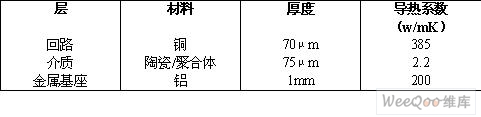

几种材料构成介质层和IMS的三层不同厚度组合的结构进行热分析方面比较发现,最优的板子应该是较厚的回路层以较快速率传递热量加上一层很薄的且导热率很高的介质层以减少其热阻,这些层的厚度由IMS制作工艺来决定。此文所选的IMS结构具体如下表所示:70μm铜层,75μm介电层导热率为 2.2W/mK和1mm厚的铝基板。

表1.IMS板结构和模型中的材料

2.2 系统级——空气冷却

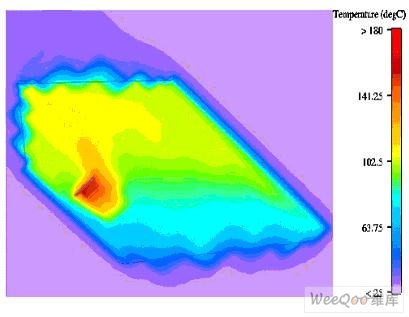

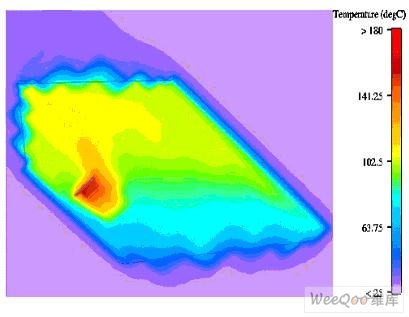

应用汽车前照灯要求光必须是向前照。为此需要把IMS板安放在前照灯组件后面的45度面处。对于被动式冷却,热沉直接就安装在IMS板的背面。在实际中,整个系统应放在前照灯的空腔里通过对流进行换热。由于空腔尺寸有限,热沉的尺寸收到了限制。如图2 所示,LED的结温远远超出其最大容许值125℃。

图2. 被动式冷却方案前照灯剖面温度云图(Tj=200℃)

主动式空气冷却也进行了研究。然而由于其内在的空间以及周围件的约束采用较大数量的高速风扇是不可行的。从其可靠性,成本及加工方面考虑都是行不通的。综上所述,液冷措施被确定为下一步研究方向。

2.3 系统级——被动式液冷

有两种被动式液冷可以考虑:被动式封闭循环和热管两种方式。

模拟结果说明被动式封闭循环可以达到要求,可以使LED的结温能维持在最大容许工作温度下。然而被动式系统中液体驱动力是通过浮力来获得的。因此,此系统需要一个热交换器放在热源上,里面形成的较热、较轻液体(如水)将上行抵抗重力被冷却。虽然从热的角度看是可行的,但实际中此方法并不适合对前照灯进行冷却,因为前照灯设计里要求热交换器必须放着LED灯具的下面。

对于热管冷却的办法,一个循环热管系统只是一个系统内的热量循环。然而,需要每一个LED板都需单独装上一套热管系统进而大大增加了整个LED灯具冷却系统的成本。灵活的热管产品( 如Thermotek,Dau)其价格每个大约在1000$。况且,即使单从散热分析的角度考性可行,但由于其工程难度和成本方面看,采用热管方式冷却也是不可行的。

综上所述,解决汽车行业应用高亮LED所需的冷却措施需要投向主动式冷却办法。

相对于白炽灯光源,LED的封装尺寸小,形式多样以及优异的性能近来广泛应用在汽车外灯上,如白光LED用于汽车前照灯的应用开始被重视。尽管LED灯以其优良的性能使其在汽车前照灯越来越有发展前景,但使其真正达到能应用在汽车前照灯的白光LED水平还处在起步阶段。目前,应用LED在汽车前照灯只是在一些概念车上,还没有推广普及到民用汽车领域。

目前LED灯应用在车辆领域中存在光度不够,高成本等有待解决的问题。条文规定车辆前灯亮度要求每个灯需达到750lm, 而目前高亮LED等一般平均输出仅40lm/W,故需更多数量的LED和更高的供电功率使其满足上述标准。

随着对光通量输出要求越来越高,LED的供电功率也会持续增加。LED封装的散热管理在车辆应用方面越来越需要关注,因为其散热的好坏会严重影响LED的效率,性能及可靠性等方面。

如果二极管结温过高,就会降低LED效率而且发射波长会发生偏移。因此LED工作温度必须在其最大容许工作温度(125℃)以下,才能使其效率最佳发光颜色偏差不大。所以散热措施采用必须是全方位,全阶段的——从单个器件,封装级,板级到系统级的热分析。裸芯片(die) 发光LED已经进行商业方面的热分析应用。热分析模拟借助CFD(计算流体力学)方法对此类LED各个阶段进行全方位的热分析进而找出较合适的散热方案。本文利用CFD软件FloTHERM进行散热优化措施设计的研究。

2.主动式液冷方法的选择

2.1 从器件到板级

以Cree XBright900型的LED为例。此LED是一个900*900 微米大小的芯片作为商用的裸芯片(die)提供。此LED在2.5nm 空间内产生460-470nm的波长,颜色为蓝色。需要对每个LED散出的2.7W热量进行散热控制。此LED系统是由15个小LED以每3颗分布在5个电路板子上构成的。

为了简化安装过程,把每颗LED进行单独封装。进而使LED需要通过一层磷光质使GaN(氮化镓)基LED把蓝光转化为白光(可见光)发射出去。产生的热量直接通过器件耗散到封装外壳上。故高导热率的陶瓷片需要选择以提供较小的热阻路径和较好的电绝缘性。AIN陶瓷材料(K=200W/mK)非常适合作为大功率下热耗散的良导体。LED到AIN陶瓷封装底部之间的热阻计算值小于2℃/W。

图1 绝缘金属基本组件(IMS)(a)AIN材料封装用金线连接LED,

(b)回路层,(c)介电层,(d)铝基板

AIN陶瓷封装安装在一块绝缘金属基板上(IMS)(图1)。IMS基板提供热扩散和热沉提供良好的热通路进而大大简化了此系统的设计。IMS由三层组成:铜箔回路层、薄的电介层以及铝基板。

几种材料构成介质层和IMS的三层不同厚度组合的结构进行热分析方面比较发现,最优的板子应该是较厚的回路层以较快速率传递热量加上一层很薄的且导热率很高的介质层以减少其热阻,这些层的厚度由IMS制作工艺来决定。此文所选的IMS结构具体如下表所示:70μm铜层,75μm介电层导热率为 2.2W/mK和1mm厚的铝基板。

表1.IMS板结构和模型中的材料

2.2 系统级——空气冷却

应用汽车前照灯要求光必须是向前照。为此需要把IMS板安放在前照灯组件后面的45度面处。对于被动式冷却,热沉直接就安装在IMS板的背面。在实际中,整个系统应放在前照灯的空腔里通过对流进行换热。由于空腔尺寸有限,热沉的尺寸收到了限制。如图2 所示,LED的结温远远超出其最大容许值125℃。

图2. 被动式冷却方案前照灯剖面温度云图(Tj=200℃)

主动式空气冷却也进行了研究。然而由于其内在的空间以及周围件的约束采用较大数量的高速风扇是不可行的。从其可靠性,成本及加工方面考虑都是行不通的。综上所述,液冷措施被确定为下一步研究方向。

2.3 系统级——被动式液冷

有两种被动式液冷可以考虑:被动式封闭循环和热管两种方式。

模拟结果说明被动式封闭循环可以达到要求,可以使LED的结温能维持在最大容许工作温度下。然而被动式系统中液体驱动力是通过浮力来获得的。因此,此系统需要一个热交换器放在热源上,里面形成的较热、较轻液体(如水)将上行抵抗重力被冷却。虽然从热的角度看是可行的,但实际中此方法并不适合对前照灯进行冷却,因为前照灯设计里要求热交换器必须放着LED灯具的下面。

对于热管冷却的办法,一个循环热管系统只是一个系统内的热量循环。然而,需要每一个LED板都需单独装上一套热管系统进而大大增加了整个LED灯具冷却系统的成本。灵活的热管产品( 如Thermotek,Dau)其价格每个大约在1000$。况且,即使单从散热分析的角度考性可行,但由于其工程难度和成本方面看,采用热管方式冷却也是不可行的。

综上所述,解决汽车行业应用高亮LED所需的冷却措施需要投向主动式冷却办法。

- 基于超声波检测的倒车雷达设计(11-28)

- 另类传感器观念:汽车传感器(11-30)

- RGB色彩传感器工作原理及应用方案分析(上)(01-04)

- RGB色彩传感器工作原理及应用方案分析(下)(01-04)

- 凌特LT3474 LED驱动器利用汽车电源给高亮度LED供电(01-12)

- 高压、可调恒流LED驱动器MAX16800及其应用(02-19)