车速里程表信号装置及速比的计算

车速里程表是由指示汽车行驶速度的车速表和记录汽车所行驶过距离的里程计组成的。目前有机械式和电子式两种。

一、车速里程表的信号装置

(一)机械式车速里程表

传统的车速里程表是机械式的,他的驱动轴另一端制成方头,经过软轴和变速器上的里程表被动齿轮连接在一起。里程表被动齿轮旋转带动软轴内钢丝旋转,钢丝带动车速里程表的驱动轴旋转,使车速里程表工作。从他的信号装置可以看出,车速表指针的旋转和里程计数器的累计都和里程表被动齿轮的旋转方向有关,因此在设计中一定要注意里程表被动齿轮的旋向。

随着电子技术的发展,传统的机械式车速里程表受到前所未有的挑战。软轴在高速下旋转,其运动的迟滞性及受到钢丝交变应力极限的限制,高速行驶的车辆常常造成钢丝软轴疲劳断裂,从而使车速里程表功能失效。同时,也会由于软轴布置过长造成其形变过大或运动迟滞现象,导致指示迟钝或错误指示。另外,由于整车布置方案不同,不同车型要求有相应规格的软轴,由于钢丝在软轴中的伸缩和摩擦以及连接方轴的磨损,都将使仪表指针的指示稳定性受到影响。因此,电子车速里程表愈来愈被广泛应用。

(二)电子车速里程表

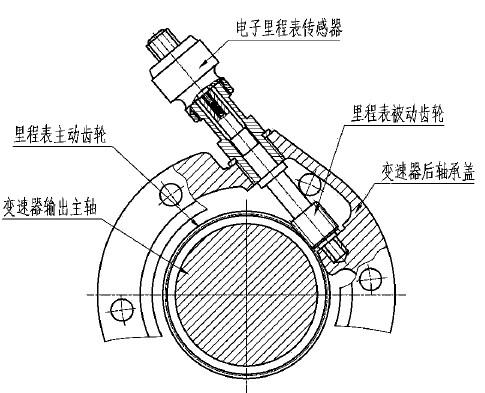

电子车速里程表的信号装置分为两种,一种是经过电线束和装在里程表被动齿轮上的电子里程表传感器连接在一起,我们称这种电子里程表传感器为接触式电子里程表传感器,见图1所示。

当汽车行驶时,里程表被动齿轮驱动电子里程表传感器内的磁钢作圆周运动,磁钢每转一周,电子里程表传感器就输出N个(一般为8个或10个)脉冲信号,经连接线束传给车速里程表。他与机械式车速里程表相比,最主要是用传感器取代了软轴,克服了机械式车速里程表指针摆动,软轴易断的缺点,被广泛应用在国内商用车行业。

另一种是经过电线束和装在变速器后轴承盖上的电子里程表传感器连接在一起,我们称这种电子里程表传感器为非接触式电子里程表传感器,见图2所示。

传感器探头与里程表转子之间有一定的间隙,这个间隙一般控制在1.4±0.6mm。当汽车行驶时,里程表转子与变速器输出主轴一起转动,当里程表转子的某一个齿转动到传感器探头对应的位置时,探头中的敏感器件受到里程表转子磁场作用输出一个低电平,当里程表转子的齿没有与传感器探头对准,探头中的敏感器件没有受到磁场作用而输出高电平。这样变速器输出轴每转动一周,里程表传感器就有8 个方波脉冲信号输出,经连接线束传给车速里程表。因为他没有里程表主、被动齿轮实际速比与理论速比之间的误差而产生的整车车速与里程的误差,因此车速里程表指示读数较前两种更准确。而且互相接触的传动部件减少,损坏率与成本均减少。所以在国内商用车行业正在被推广并广泛使用。

二、速比的计算

对于机械式及传感器安装在里程表被动齿轮上的车速里程表,里程表被动齿轮与变速器输出主轴的转速不一致,因此,要在车速里程表上反映车速与里程,就需要计算里程表主动齿轮(齿数为Z1)与被动齿轮(齿数为Z2)之间的传动比,即里程表速比ie。在已知下列参数条件下,才可计算里程表速比:

k:里程表常数---根据信号的类型(软轴的转数或脉冲数),车速里程表每增加1km 里程所必须接受的信号数的特征量(一般为625 或1000)。例如:汽车每行驶1km 软轴旋转1000 圈,则里程表常数为1000。R:轮胎滚动半径,单位m---根据轮胎规格查阅《汽车标准汇编》中的《GB/T2977-1997》或轮胎供应商提供的产品手册可得。

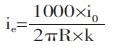

i0:总减速比(里程表主动齿轮所在轴至车轮回转中心处)。根据里程表常数k 的定义,可得以下公式:

由此可得:

因为里程表速比ie 为里程表主动齿轮与被动齿轮之间的传动比,即:

由此可得:Z2 = Z1ie

给定里程表主动齿轮齿数Z1后,由上式可计算出里程表被动齿轮齿数Z2,但这样计算出的Z2 不一定为整数,因此需要圆整,再计算出实际传动比i ,选择不同的Z1 值(一般取3~9),并且根据《GB7258-2004 机动车安全技术条件》汽车车速表指示车速不得低于实际车速,使i 必须满足:

在计算里程表主动齿轮与被动齿轮的参数时,根据不同的变速器,中心距是一定值,基本齿形法向压力角一般为标准值20°,调整法向模数(一般为1~1.75 之间)及主、被动齿轮齿顶高系数(一般为0.8 或1.0)和齿根高系数(一般为0.25 或0.3),使被动齿轮的齿顶圆直径不要超过某一值,以避免和变速器后轴承盖干涉,另外,还应注意在主、被