高频汽车电源设计

时间:08-02

来源:互联网

点击:

对于电源系统设计人员来说,电路密度的提高既是挑战也是机会。多数汽车电子模块要求低压供电,如5V、3.3V。如果通过线性降压方案将电池电压转换成所需电压,会消耗过多的能量。

过多的功率耗散则会提高温度管理系统的设计难度和成本,随着处理器和ASIC工作速度的提升,需要消耗更大功率,这就要求使用结构复杂的高效开关转换器取代简单的低成本、低效率线性电源。

开关转换器的优势

工作在高开关频率的电源允许选用小尺寸有源元件,如电感、电容,由此可见,开关电路的尺寸取决于电源工作频率。一个高效转换器不仅能够降低功耗,还可以节省空间和昂贵的散热器。因此,使用开关转换器可以使电源模块的总尺寸减小。考虑到这些优点,开关转换器成为车身控制、信息系统、引擎控制电路的理想电源管理方案。

开关转换器的选择

开关频率对于开关转换器设计非常重要,因为开关电源的很多问题都与工作频率有关。开关频率和它的高次谐波会对其他电路产生电磁干扰,例如,一个调幅收音机对于530kHz"1,710kHz的干扰非常敏感。开关频率超过1,710kHz时才能消除基波和高次谐波的干扰。测试数据显示,中等电压、高频处理器配合简单的保护电路,正如Maxim产品所采用的架构,可以提供完美的汽车电源管理方案。所以,设计人员不需要高压控制方案即可设计合理的开关转换器。

随着开关频率的增加,电路的能量损耗会增大,这在一定程度上削弱了高频工作的优势。因为开关的损耗与工作电压的平方成正比,在高输入电压下开关损耗会更高。典型的汽车电源管理IC需要支持较高电压(40V或更高),以承受甩负载和瞬态过压。处理高压则需较大的芯片尺寸和较厚的栅极,对应的沟道尺寸较长,造成较长的传输延时。这样,固有的低速处理过程也降低了转换效率,因为开关切换时较长的上升/下降时间会引起较大的开关损耗。

Maxim采用先进的处理工艺提高了转换器的开关效率,为中等电压提供出色的高速转换设计方案。以MAX5073为例,它有2路工作在2.2MHz开关频率的升/降压转换控制器,支持23V输入。转换器异相工作使其能够工作在4.4MHz频率下,并保持较高的转换效率。

假设开关转换器能够抑制电源干扰,需要考虑的另一个问题是:汽车应用是否真的需要高压工作IC下面我们通过讨论汽车电源的干扰以及对低压电路的保护措施回答上述问题。

电源的过压条件

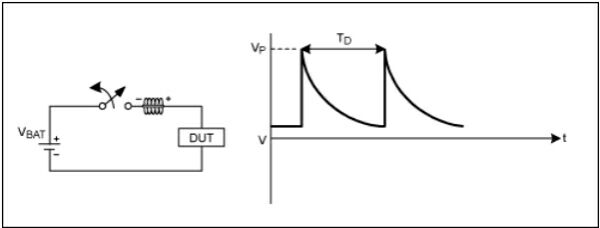

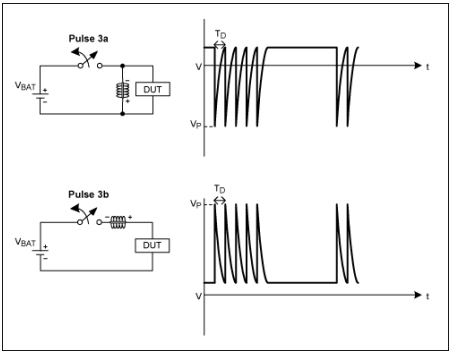

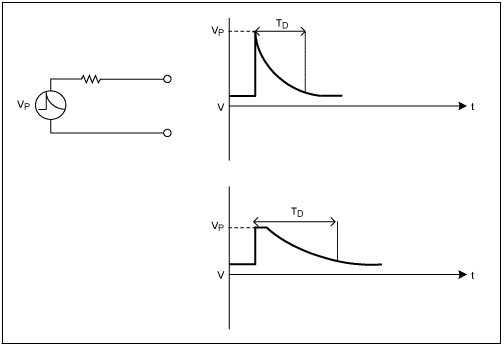

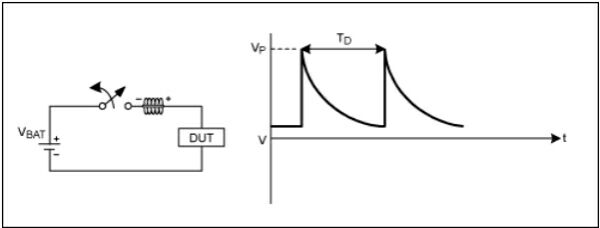

过压保护(OV)器件能够隔离汽车电子系统中连线(通常连接到主电源)所产生的高压传导,有效保护电子电路。对传导干扰的承受能力称为传导抑制。

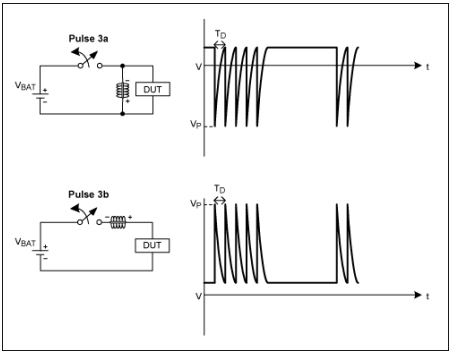

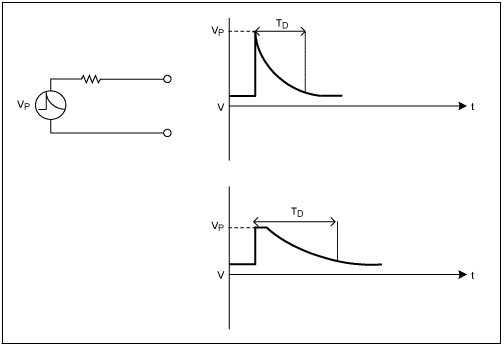

汽车制造商和标准组织定义了各种测试方法来评估电路的传导抑制,汽车OEM厂商的要求大多出自ISO7637标准。以下归纳了与汽车电子应用相关的过压保护问题,但并未全面概括所有与传导干扰相关的细节。

稳态过压保护

持续时间较长的过压条件被看作稳态过压,例如,过压持续时间超过了对应器件的热时间常数。这种情况下,连续的功率耗散引起温度快速上升成为首要问题,稳态过压通常包括以下几种情况:失效的交流电机调节器、双电池突发启动或和电池反接,以下是各项详细说明。

1. 失效交流电机调节

调节交流电机的输出,通过控制励磁绕组的电流幅度调整速度、负荷及温度。调节过程通常由电路(电压调节器)完成,利用脉宽调制(PWM)电机的励磁绕组保持稳定的电机输出。电压调节器的典型输出设置为13.5V。然而,电压调节器会出现失效,无论负载或输出电压处于何种条件,都将作用一个满量程励磁电流。

发生失效时,整个系统都要承受高于13.5V(实际电压取决于汽车速度、负荷极其他条件)的电压,典型的调节器失效OEM测试要求是在18V持续一个小时。大部分系统要求符合这个测试条件,虽然有些舒适度和便利功能允许在这种情况下偏离其正常工作状态。

2. 双电池突发启动

这是另外一种稳态过压条件,一般发生在拖车或维修人员使用24V电原发动不工作的汽车,或对完全放电的电池进行充电的情况下,对于这种情况,典型的OEM测试要求是在24V下持续2分钟。有些与安全、引擎管理相关的系统需要保证在这种条件下能够工作。

3. 电池反接

在生产和维修过程中可能会出现电池反接情况,这时,要求大多数系统可以不工作,但一定要保证不会损坏。典型测试要求是在-14V下持续一分钟,这个测试对系统来说是个挑战,因为需要大电流或低压降。

过多的功率耗散则会提高温度管理系统的设计难度和成本,随着处理器和ASIC工作速度的提升,需要消耗更大功率,这就要求使用结构复杂的高效开关转换器取代简单的低成本、低效率线性电源。

开关转换器的优势

工作在高开关频率的电源允许选用小尺寸有源元件,如电感、电容,由此可见,开关电路的尺寸取决于电源工作频率。一个高效转换器不仅能够降低功耗,还可以节省空间和昂贵的散热器。因此,使用开关转换器可以使电源模块的总尺寸减小。考虑到这些优点,开关转换器成为车身控制、信息系统、引擎控制电路的理想电源管理方案。

开关转换器的选择

开关频率对于开关转换器设计非常重要,因为开关电源的很多问题都与工作频率有关。开关频率和它的高次谐波会对其他电路产生电磁干扰,例如,一个调幅收音机对于530kHz"1,710kHz的干扰非常敏感。开关频率超过1,710kHz时才能消除基波和高次谐波的干扰。测试数据显示,中等电压、高频处理器配合简单的保护电路,正如Maxim产品所采用的架构,可以提供完美的汽车电源管理方案。所以,设计人员不需要高压控制方案即可设计合理的开关转换器。

随着开关频率的增加,电路的能量损耗会增大,这在一定程度上削弱了高频工作的优势。因为开关的损耗与工作电压的平方成正比,在高输入电压下开关损耗会更高。典型的汽车电源管理IC需要支持较高电压(40V或更高),以承受甩负载和瞬态过压。处理高压则需较大的芯片尺寸和较厚的栅极,对应的沟道尺寸较长,造成较长的传输延时。这样,固有的低速处理过程也降低了转换效率,因为开关切换时较长的上升/下降时间会引起较大的开关损耗。

Maxim采用先进的处理工艺提高了转换器的开关效率,为中等电压提供出色的高速转换设计方案。以MAX5073为例,它有2路工作在2.2MHz开关频率的升/降压转换控制器,支持23V输入。转换器异相工作使其能够工作在4.4MHz频率下,并保持较高的转换效率。

假设开关转换器能够抑制电源干扰,需要考虑的另一个问题是:汽车应用是否真的需要高压工作IC下面我们通过讨论汽车电源的干扰以及对低压电路的保护措施回答上述问题。

电源的过压条件

过压保护(OV)器件能够隔离汽车电子系统中连线(通常连接到主电源)所产生的高压传导,有效保护电子电路。对传导干扰的承受能力称为传导抑制。

汽车制造商和标准组织定义了各种测试方法来评估电路的传导抑制,汽车OEM厂商的要求大多出自ISO7637标准。以下归纳了与汽车电子应用相关的过压保护问题,但并未全面概括所有与传导干扰相关的细节。

稳态过压保护

持续时间较长的过压条件被看作稳态过压,例如,过压持续时间超过了对应器件的热时间常数。这种情况下,连续的功率耗散引起温度快速上升成为首要问题,稳态过压通常包括以下几种情况:失效的交流电机调节器、双电池突发启动或和电池反接,以下是各项详细说明。

1. 失效交流电机调节

调节交流电机的输出,通过控制励磁绕组的电流幅度调整速度、负荷及温度。调节过程通常由电路(电压调节器)完成,利用脉宽调制(PWM)电机的励磁绕组保持稳定的电机输出。电压调节器的典型输出设置为13.5V。然而,电压调节器会出现失效,无论负载或输出电压处于何种条件,都将作用一个满量程励磁电流。

发生失效时,整个系统都要承受高于13.5V(实际电压取决于汽车速度、负荷极其他条件)的电压,典型的调节器失效OEM测试要求是在18V持续一个小时。大部分系统要求符合这个测试条件,虽然有些舒适度和便利功能允许在这种情况下偏离其正常工作状态。

2. 双电池突发启动

这是另外一种稳态过压条件,一般发生在拖车或维修人员使用24V电原发动不工作的汽车,或对完全放电的电池进行充电的情况下,对于这种情况,典型的OEM测试要求是在24V下持续2分钟。有些与安全、引擎管理相关的系统需要保证在这种条件下能够工作。

3. 电池反接

在生产和维修过程中可能会出现电池反接情况,这时,要求大多数系统可以不工作,但一定要保证不会损坏。典型测试要求是在-14V下持续一分钟,这个测试对系统来说是个挑战,因为需要大电流或低压降。

电路 汽车电子 电压 电感 电容 电源模块 电源管理 开关电源 Maxim 电子 电流 PWM 继电器 滤波器 电阻 MOSFET 二极管 相关文章:

- 汽车收音机TDA7513射频电路应用指南(01-24)

- Power Integrations推出智能电表技术应用网页和参考设计(08-23)

- 基于Atmega8的实用车载空调控制器电路(09-05)

- 车用交流发电机充电指示电路的改进设计(01-14)

- 汽车HID前照灯高压启动电路及控制策略(01-07)

- 车载信息中心电路保护措施(02-24)