16纳米及以下制程节点的良率与成本

时间:04-21

来源:互联网

点击:

为以16纳米以下的制程节点生产IC设备,半导体制造商整合了许多新技术,包括多重图形、隔离层间距分割、3D逻辑与内存结构、新材料与复杂光罩。与这些创新技术相关的挑战为半导体业界带来了巨大的成本压力。在这样的环境中,高良率与快速提升良率在帮助半导体制造商保持盈利能力方面至关重要。

制程控制(process control)在过去30年,透过提供早期识别严重制程问题所需的检测与度量技术帮助IC制造商提升良率。随着IC设备设计节点随时间收缩,制程控制系统透过实现支持检测抑制良率与可靠性的缺陷及制程变化的创新技术跟上步伐。

例如KLA-Tencor的光学晶圆检测系统在过去的30年已从使用钨卤素(tungsten-halogen)光源、现成的显微物镜和传感器,发展成利用比太阳更亮的雷射激发宽带光源、与步进机应用相同复杂的光学组件,以及比数字相机快1,000倍的客制化传感器。

目前的宽带电浆光学图形化晶圆检测设备,能够检测到10纳米的缺陷─那只比DNA链的直径大四倍;要在12吋(300mm)晶圆片上的所有晶粒中检测这些缺陷,困难度相当于在像是美国加州那么大的区域范围中,寻找散落距离可达数英哩的数百个硬币─而且是在1小时之内。

用于生产目前尖端设备的多种技术为制程控制带来了挑战。检测与度量系统需能从较小的缺陷和制程/图样变化中撷取讯号,这些撷取通常在具有高长宽比特征的复杂 3D结构上进行。随着新材料的使用和制程变化性的增加,讯号撷取需要在背景噪声更强的环境中进行。此外,随着使用多重图形和更多的制程步骤,检测与度量工 具需要提高生产率,以便能执行足够用于检测偏差的生产监控。

例如,使用多重图形技术生 产的FinFET晶体管需要使用借助于先进检测和度量系统的制程控制策略,这些系统整合了设计信息并能够产生应对较小的严重缺陷、3D结构和窄制程容许范围(process window)所需的灵敏度。此外,检测与度量解决方案也必须提高生产率,以便经济有效地监控使用多重图形制造FinFET晶体管相关的、越来越多的制程步骤。

这些挑战推动了创新,催生能早期发现设计、图形化或制程问题的独特制程控制技术和解决方案;这类方案对于IC制造商至关重要,因为它能够实现今日的尖端技术,以及未来能以更低风险与成本达到最大化提升良率与组件性能的技术。

制程控制的价值

做为制程控制核心的检测与度量系统并不是用来制造IC设备,因为它们不会添加/移除材料或者制作图形;但制程控制对制造具备高良率的可靠组件至关重要,并非多余步骤。

透过查找缺陷和测量关键参数,检测与度量系统可监控制造组件所需的数百个步骤。这些制程控制措施可帮助晶圆厂的工程师在出现偏差时确定制程问题并解决问题。制程控制从根本上与良率相关联,因为晶圆厂不透过检测与度量,几乎无法查明影响良率的制程问题。

快速提高良率从而快速将产品推向市场,对芯片制造商至关重要─良率提升有任何延误都会影响营收,并有可能影响用于研发的未来投资以及下一代产品的发表。透过实施诸如强大的制程控制策略等步骤,晶圆厂能缩短开发时间、加快生产速度和提高产品良率。

事实上,芯片制造商可从制程控制获得的价值有多种形式,包括:强大的投资回报、更低的制造成本与风险、更高的营收、更快的获利速度、改善的产品周期、更高的利润以及业务连贯性。

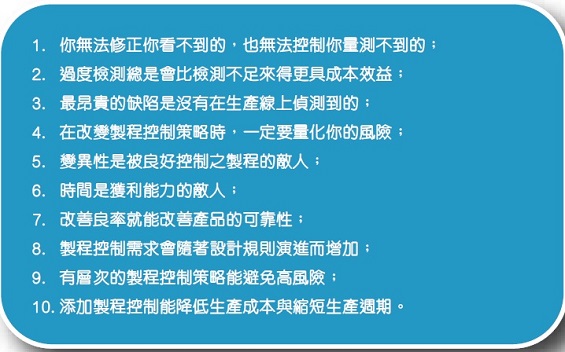

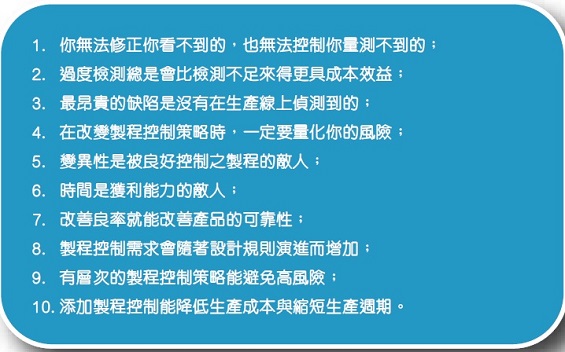

为让读者对制程控制价值有更进一步了解,我们收集了“制程控制的十个基本事实”(图1)。透过这十个事实来了解制程控制的基本特性,晶圆厂可以实施用于确定严重缺陷、查找偏差和减少变异来源的策略。

图1 制程控制对半导体 IC 产业的十个基本事实。

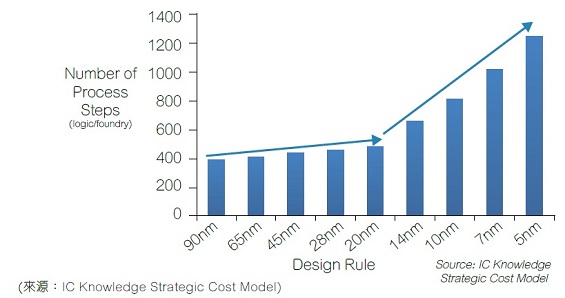

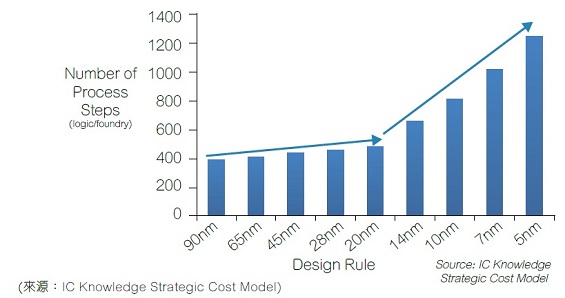

有鉴于先进组件和制程整合日益升高的复杂度,晶圆厂在发展时必须考虑的最关键的事实为:制程控制需求会随着设计规则演进而增加。如图 2所示,制程步骤数量从16/14纳米节点开始急遽增加;随着制程步骤的增加,所有步骤都必须为偏差、缺陷密度和变化性设定更高的标准。

图2 制程步骤从16/14纳米节点开始随设计规则微缩而急遽增加。

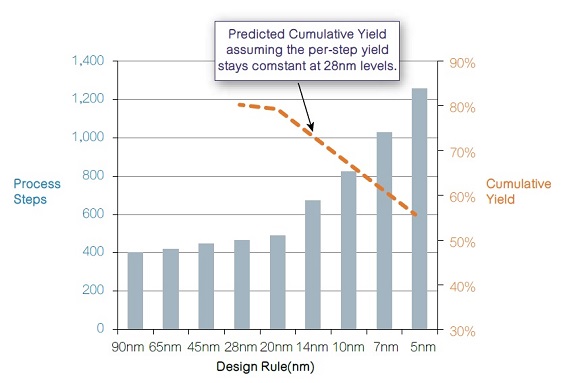

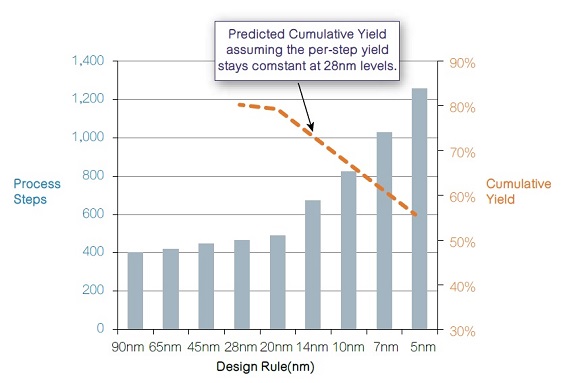

若每一个步骤的良率均保持在28纳米节点的水平,那么每个较小设计节点的预测累积良率将降低(图3)。考虑到这种良率损失的复合性质,晶圆厂须在每个独立的制程步骤中保持更严格的控制和更低的缺陷密度。

图3 随着制程步骤的增加,如果每步骤良率均保持在28纳米的水平,则先进设计节点的预测累计良率将降低。

这驱动对新制程控制策略的需要,这些策略不仅可检测出严重影响良率的缺陷和微妙的制程变化,还可让工程师增加检测与度量样本。此类制程控制能力支持对越来越多制程步骤的直接监测,以及快速检测对晶圆制造成本具有显著影响的偏差。

制程控制(process control)在过去30年,透过提供早期识别严重制程问题所需的检测与度量技术帮助IC制造商提升良率。随着IC设备设计节点随时间收缩,制程控制系统透过实现支持检测抑制良率与可靠性的缺陷及制程变化的创新技术跟上步伐。

例如KLA-Tencor的光学晶圆检测系统在过去的30年已从使用钨卤素(tungsten-halogen)光源、现成的显微物镜和传感器,发展成利用比太阳更亮的雷射激发宽带光源、与步进机应用相同复杂的光学组件,以及比数字相机快1,000倍的客制化传感器。

目前的宽带电浆光学图形化晶圆检测设备,能够检测到10纳米的缺陷─那只比DNA链的直径大四倍;要在12吋(300mm)晶圆片上的所有晶粒中检测这些缺陷,困难度相当于在像是美国加州那么大的区域范围中,寻找散落距离可达数英哩的数百个硬币─而且是在1小时之内。

用于生产目前尖端设备的多种技术为制程控制带来了挑战。检测与度量系统需能从较小的缺陷和制程/图样变化中撷取讯号,这些撷取通常在具有高长宽比特征的复杂 3D结构上进行。随着新材料的使用和制程变化性的增加,讯号撷取需要在背景噪声更强的环境中进行。此外,随着使用多重图形和更多的制程步骤,检测与度量工 具需要提高生产率,以便能执行足够用于检测偏差的生产监控。

例如,使用多重图形技术生 产的FinFET晶体管需要使用借助于先进检测和度量系统的制程控制策略,这些系统整合了设计信息并能够产生应对较小的严重缺陷、3D结构和窄制程容许范围(process window)所需的灵敏度。此外,检测与度量解决方案也必须提高生产率,以便经济有效地监控使用多重图形制造FinFET晶体管相关的、越来越多的制程步骤。

这些挑战推动了创新,催生能早期发现设计、图形化或制程问题的独特制程控制技术和解决方案;这类方案对于IC制造商至关重要,因为它能够实现今日的尖端技术,以及未来能以更低风险与成本达到最大化提升良率与组件性能的技术。

制程控制的价值

做为制程控制核心的检测与度量系统并不是用来制造IC设备,因为它们不会添加/移除材料或者制作图形;但制程控制对制造具备高良率的可靠组件至关重要,并非多余步骤。

透过查找缺陷和测量关键参数,检测与度量系统可监控制造组件所需的数百个步骤。这些制程控制措施可帮助晶圆厂的工程师在出现偏差时确定制程问题并解决问题。制程控制从根本上与良率相关联,因为晶圆厂不透过检测与度量,几乎无法查明影响良率的制程问题。

快速提高良率从而快速将产品推向市场,对芯片制造商至关重要─良率提升有任何延误都会影响营收,并有可能影响用于研发的未来投资以及下一代产品的发表。透过实施诸如强大的制程控制策略等步骤,晶圆厂能缩短开发时间、加快生产速度和提高产品良率。

事实上,芯片制造商可从制程控制获得的价值有多种形式,包括:强大的投资回报、更低的制造成本与风险、更高的营收、更快的获利速度、改善的产品周期、更高的利润以及业务连贯性。

为让读者对制程控制价值有更进一步了解,我们收集了“制程控制的十个基本事实”(图1)。透过这十个事实来了解制程控制的基本特性,晶圆厂可以实施用于确定严重缺陷、查找偏差和减少变异来源的策略。

图1 制程控制对半导体 IC 产业的十个基本事实。

有鉴于先进组件和制程整合日益升高的复杂度,晶圆厂在发展时必须考虑的最关键的事实为:制程控制需求会随着设计规则演进而增加。如图 2所示,制程步骤数量从16/14纳米节点开始急遽增加;随着制程步骤的增加,所有步骤都必须为偏差、缺陷密度和变化性设定更高的标准。

图2 制程步骤从16/14纳米节点开始随设计规则微缩而急遽增加。

若每一个步骤的良率均保持在28纳米节点的水平,那么每个较小设计节点的预测累积良率将降低(图3)。考虑到这种良率损失的复合性质,晶圆厂须在每个独立的制程步骤中保持更严格的控制和更低的缺陷密度。

图3 随着制程步骤的增加,如果每步骤良率均保持在28纳米的水平,则先进设计节点的预测累计良率将降低。

这驱动对新制程控制策略的需要,这些策略不仅可检测出严重影响良率的缺陷和微妙的制程变化,还可让工程师增加检测与度量样本。此类制程控制能力支持对越来越多制程步骤的直接监测,以及快速检测对晶圆制造成本具有显著影响的偏差。

- 航天器DC/DC变换器的可靠性设计(02-12)

- 安森美90W太阳能LED街灯高能效解决方案(05-18)

- 中国安防电子产业发展现状与展望(05-31)

- 用CMOS-NAND门控制水泵(08-10)

- 现实性分析:RFID逐步释放其潜力(06-21)

- 基于 SoPC 的震动信号采集设备设计(08-14)