加强功率模组可靠性,功率循环/量测系统首当其冲

析模组各层结构,并发现任何因失效所可能产生的变化(晶片或黏接层脱离、破裂等)。

这些资讯都能协助确定失效产生的确切时间和原因。

.安全盒会监测任何潜在的危险因素,如烟、冷却板液体泄漏、设备过热等。

一旦侦测到这些因素,测试设备将马上关闭所有的电源;但为保存测试资料,不断电供应系统(UPS)仍将继续为电脑供电,直至所有资料得到安全保存。

结构函数精密分析重要性大增

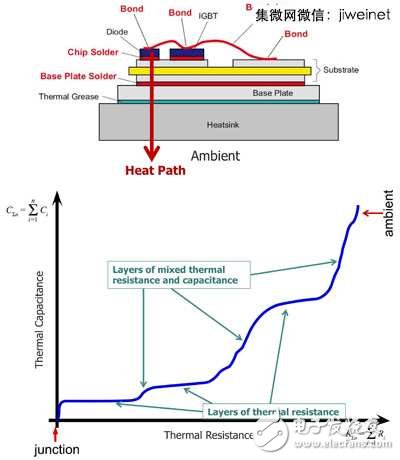

结构函数的数学运算相当复杂,但值得花时间了解这相关的技术。图5是一个典型的模组堆叠层及其对应的结构函数示意图。在功率循环测试时,高功率(最大 1,500安培)会输入至元件来进行加热,待稳态后则迅速关闭。依照JESD51-14标准,精细的(微伏)接点正向电压变化会被量测纪录下来,同时藉由复杂的数学演算来建立出结构函数。

图5 典型的模组堆叠层及其对应的结构函数

功率电晶体接点所产生热会经过各堆叠层,最终扩散到周围环境中,而结构函数显示出元件堆叠层的等效模型,同时亦表示热传导路径上的热阻和热容特性。沿着图中的黑色曲线可了解接点到周围环境中的整体热传路径,横轴部分代表堆叠层的热阻(如晶片焊点、基板焊点及导热膏),其结构较薄,无法储存太多热量,但热阻较大。相反地,曲线中相对垂直的部分,则代表有较大热容的堆叠层(储热能力较高,同时也会产生一些热阻),如基板。

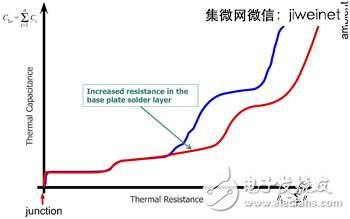

结构函数会记录元件在功率循环测试过程中的即时变化,当发现结构函数出现变化时,如图6中所出现的较长的热阻部分,这表示堆叠层中某一层(这里指的是基板焊锡层)发生变化。典型的热阻显著增加可能是因为堆叠层脱层或破裂的关系,因为空气的热传导能力明显低于变化前固体的热传导能力。

图6 某层(灰线标注)热阻的增加可能预示着该层脱层或破裂。

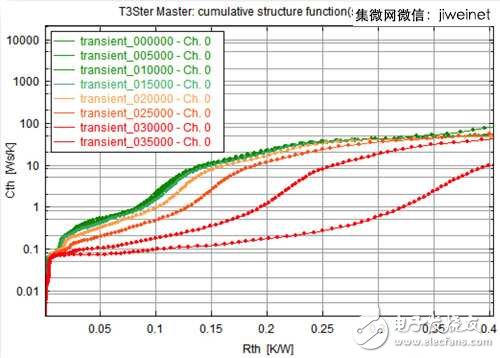

图 7是个实际的例子。该测试中,每五千次的功率循环测试都会撷取一次结构函数。从测试开始到第一万五千次功率循环测试后,线1所呈现的线形基本上不变,表明元件无任何失效或故障。在第二万次功率循环测试后(线6),我们看到曲线有细微的偏差,这说明某层结构的热阻开始升高。在之后的二万五千、三万和三万五千次功率循环后,线型显示某层结构出现显著劣化,最后导致元件失效。藉由结合功率循环与即时监控结构函数的方式,可以观察到失效的产生并确定失效的原因,毋须将元件从测试设备上取出,即能对测试结果进行分析诊断。

图7 元件在功率循环测试三万五千次后明显失效

与传统测试方法相比,此测试系统具有明显的优势。传统方法须要反覆循环测试、拆卸元件、实验室验证等过程,非常耗时且无法确定故障原因。采用结合系统和结构函数的技术,用户可设置测试顺序,并自动执行指令,将一开始正常的元件进行测试,直至产品失效,并能即时观察元件失效或故障的原因。此外,此设备可提供较大的电流,供应多个元件同时测试,从而提高处理能力,满足产品样本或品质测试的需求。

摆脱传统测试方式弊病 结合功率循环/量测系统势起

此测试设备可广泛应用于供应链中的各厂商,如功率电子模组供应商在模组的设计阶段可使用该测试设备。设计完成后的样本生产过程中,同样可使用功率测试设备来测试样本的可靠性指标;若无法通过测试,则可对产品设计进行修改。此外,测试设备还能用来产生产品资料表上的可靠度规格,在生产过程的产品抽验也能使用此设备。

初期元件供应商可使用功率测试设备,以验证功率电子供应商所提供的可靠度规格,对原始设计进行测试。最后,高可靠度产品的制造商可藉此设备,以进行最终的合格性测试,保证公司产品的高品质。

- 功率器件IGBT在不间断电源(UPS)中的应用 (06-26)

- 功率电子技术在汽车系统中的应用(05-11)

- 车用电控设备(50w)散热器的设计与测试(05-14)

- 专家分享:高效高可靠LED驱动设计的心得(04-12)

- 变频器逆变模块损坏的起因及处理方法(05-02)

- 功率元器件应用秘诀,采用专用MOSFET提高效率(02-22)