直流伺服系统解析,直流伺服系统的组成、结构及其控制原理

直流伺服电机,它包括定子、转子铁芯、电机转轴、伺服电机绕组换向器、伺服电机绕组、测速电机绕组、测速电机换向器,所述的转子铁芯由矽钢冲片叠压固定在电机转轴上构成。伺服主要靠脉冲来定位,基本上可以这样理解,伺服电机接收到1个脉冲,就会旋转1个脉冲对应的角度,从而实现位移,因为,伺服电机本身具备发出脉冲的功能,所以伺服电机每旋转一个角度,都会发出对应数量的脉冲,这样,和伺服电机接受的脉冲形成了呼应,或者叫闭环,如此一来,系统就会知道发了多少脉冲给伺服电机,同时又收了多少脉冲回来,这样,就能够很精确的控制电机的转动,从而实现精确的定位,可以达到0.001mm。

直流伺服电机特指直流有刷伺服电机——电机成本高结构复杂,启动转矩大,调速范围宽,控制容易,需要维护,但维护不方便(换碳刷),会产生电磁干扰,对环境有要求。因此它不可以用于对成本敏感的普通工业和民用场合。

直流伺服电机还包括直流无刷伺服电机——电机体积小,重量轻,出力大,响应快,速度高,惯量小,转动平滑,力矩稳定,电机功率有局限做不大。容易实现智能化,其电子换相方式灵活,可以方波换相或正弦波换相。电机免维护不存在碳刷损耗的情况,效率很高,运行温度低噪音小,电磁辐射很小,长寿命,可用于各种环境。

直流伺服系统的结构及其原理

1、位置检测与信号综合环节

(1)旋转变压器:是一种输出电压随转角变化的角位移测量装置。

(2)相敏放大器:将交流电压转换为与之成正比的直流电压,并使它的极性与输入的交流电压的相位相适应。

(3)位置检测与信号综合环节

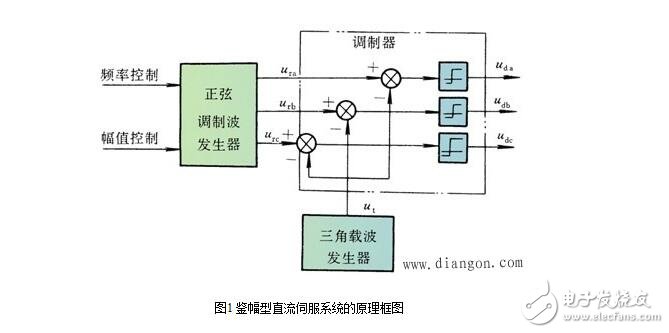

2、脉宽调制型(PWM)功率放大

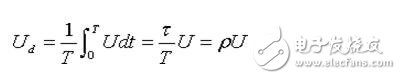

基本原理:利用大功率电器的开关作用,将直流电压转换成一定频率的方波电压,通过对方脉冲宽度的控制,改变输出电压的平均值。

(1)PWM变换器

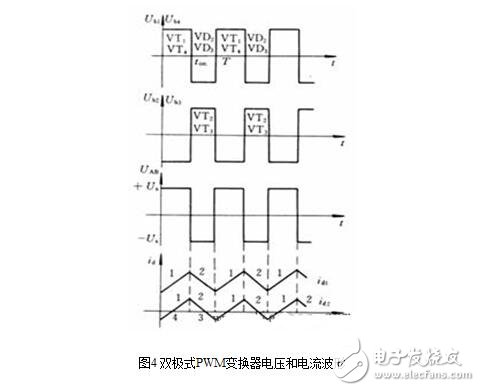

(2)双极型PWM变换器

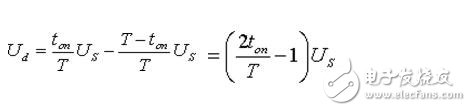

根据图很容易导出双极式可逆PWM变换器电枢两端平均电压的表达式

双极式PWM变换器特点:

优点:

①电流连续;

②可使电动机在四个象限中运行;

③电动机停止时,有微振电流,能消除摩擦死区;

④低速时,每个晶体管的驱动脉冲仍较宽,有个晶体管的可靠导通;

⑤低速时平稳性好,调速范围宽。

缺点:

在工作过程中,四个功率晶体管都处于开关状态,开关损耗大,且容易发生上、下两管直通的事故。为了防止上、下两管同时导通,在一管关断和另一管导通的驱动脉冲之间,应设置逻辑延时。

直流伺服系统的稳态误差分析

影响伺服系统的稳态精度,导致系统产生稳态误差的因素有以下几个方面:由检测元件引起的检测误差;由系统的结构和输入信号引起的原理误差;负载扰动引起的扰动误差。

1.检测误差

2.原理误差

3.扰动误差

直流伺服系统的动态校正

方法:

1、速度调节器的设计。

2、位置调节器的设计。

直流伺服系统的组成及其控制

直流伺服和交流伺服相似,可以采用控制器开环控制方式,控制器半闭环控制和全闭环控制系统。

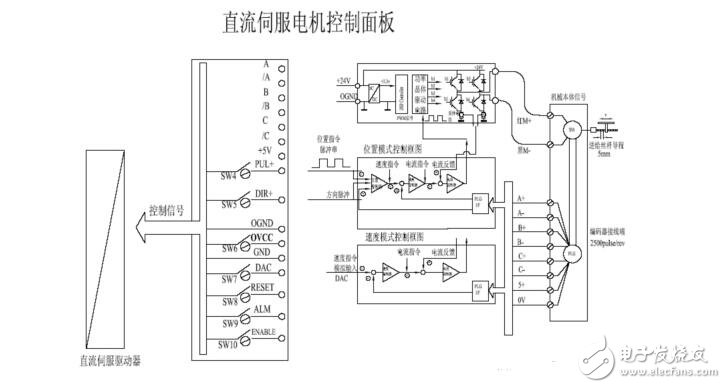

直流伺服系统控制面板结构如下,面板右侧为与直流伺服电机接口板的接口,包括电机驱动接口和编码器接口;左侧为与运动控制器面板的接口,包括位置控制模式接口和速度控制模式接口。

M+,M-信号为直流无刷伺服电机的电源线,用于驱动电机的运动。

A+,A-,B+,B-,C+,C-,5+,0V信号为编码器信号,用于反馈电机轴的实际位置。

A,/A,B,/B,C,/C,+5V,PUL+,DIR+,OGND,OVCC,GND,DAC,RESET,ALM,ENABLE为与控制器相连的控制信号。

其含义为:

A,/A,B,/B,C,/C为驱动器反馈给运动器控制器的编码器信号。

+5V为电源。

PUL+,PUL-为脉冲信号,用于位置模式下的电机控制。

DIR+,DIR-为方向信号,用于位置模式下的电机控制。

OGND,OVCC,GND分别为模拟地,模拟电源和数字地。

DAC为驱动器接受的模拟控制信号,范围一般为-10V-10V。

RESET,ALM,ENABLE为控制信号,分别表示驱动器的复位,报警以及使能功能。

直流伺服驱动器通常具有速度控制模式和位置控制模式。

采用位置模式时,输入控制信号为脉冲和方向(或是正负脉冲),采用速度模式时,输入控制信号为模拟量。驱动器将输入信号转化为速度控制信号,经过速度控制器转化为电流控制信号,电流信号通过PWM回路作用于功率扩大模块的输出模块,最后施加给电机。

直流伺服驱动器采用IDM智能伺服驱动器

IDM240/640是嵌入式智能、高精密、全数字化的伺

- 直流伺服电机调速控制系统解析,直流伺服电机的调速控制方式(04-25)

- 直流伺服电机速度控制单元解析,直流伺服电机的调速控制(05-09)

- 伺服运动控制系统及数控加工原理及应用(05-29)

- 基于PLC和脉冲伺服在枕式包装机上的应用(07-12)

- 单轴伺服驱动系统在排线装置中的应用(06-17)

- 东能伺服在绕线机上应用(04-28)