喷涂机器人安全保护探讨

现代汽车工业的迅速发展带来汽车型号的迅速变化和车体设计的不断调整,只有采用机器人才能适应这种频繁变化的生产要求。采用机器人来代替喷涂机械,进行工件表面的自动喷涂,由机器人控制喷枪,使之在喷涂过程中与喷涂表面保持正确的角度和恒定的距离,通过专门的软件对喷涂对象的三维模型进行处理,确定喷枪的移动路径和相应的喷涂参数。机器人全自动喷涂生产线实现了精确喷涂和环保涂装。海马郑州第二工厂涂装车间安装使用的是先进的YASKAWA生产的EPX-2900型防爆喷涂机器人。机器人肘部配备法国SAMES公司高转速杯式静电自动喷涂系统。油漆供给及换色系统由气动控制柜,换色阀,齿轮泵电机及齿轮泵,静电喷杯(喷枪),油漆、溶剂及空气供给管路,流量、雾化压力,成形空气压力,高电压调节系统组成。每套机器人投入百万余元,在实际生产中出现多次机器人碰撞事件,造成了较为严重的经济损失。

1、机器人碰撞的分类

综合目前现场遇到的机器人碰撞事件主要分为以下几种类型:

1.1机器人本体之间的相互碰撞

1.2机器人与喷漆室室体之间的碰撞

1.3机器人与待喷涂物之间的碰撞

2、碰撞原因分析

2.1机器人本体之间的碰撞。

此种碰撞一般较为少见。在喷涂机器人进行新车型导入的时候会伴有此种情况的发生。发生碰撞的原因也比较简单。即在进行新的车型仿型示教时,喷涂动作路径的不合理设置。

2.2机器人与喷漆室室体之间的碰撞。

此种碰撞与前一种碰撞类似,发生原因基本一致。

2.3机器人与待喷涂物之间的碰撞。

此种碰撞是机器人静电喷涂系统之中最为常见的一种。导致此类碰撞发生的原因主要是以下几点:

2.2.1仿型示教的动作路径设置偏差。

机器人在新车型导入时一般是现在仿型示教软件上按照现场实际机器人的位置进行建模并将新车型的数模导入到工程文件里面进行离线模拟。之后,将仿型示教程序导入至现场的各个机器人控制柜中。手动运行动作,按照实际车身的位置进行微调。如果微调量较大并且未能进行有效验证。那么就会产生机器人自动动作时碰撞。

2.2.2待喷涂物形状发生较大形变。

机器人在现场自动喷涂的过程中按照仿型示教的动作路径进行自动执行。而当待喷涂物发生较为严重的形变时,机器人无法自动识别待喷涂物的实际状态,依然按照原来的动作路径运行。碰撞因此产生。

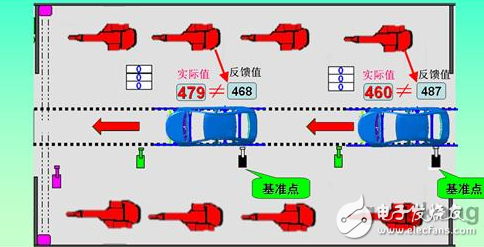

2.2.3待喷涂物位置产生较为严重的偏差。

喷涂机器人系统有着自己特定的位置跟踪系统。当待喷涂物实际位置与机器人反馈位置出现偏差时,机器人依然按照设定好的位置运行。这样就会导致机器人与待喷涂物发生干涉。就海马轿车有限公司涂装车间现场实际情况(载着车身的滑撬在双链上面依靠摩擦力保证滑撬与双链同步运行)分析,待喷涂物产生位置偏差的原因主要有以下几个方面:

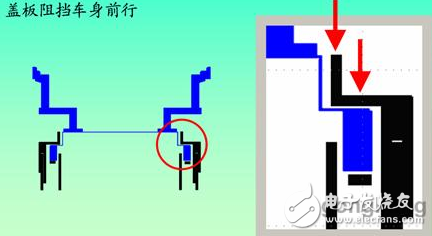

1)、滑撬与双链的护板存在较为严重的摩擦,导致滑撬与双链之间出现相对运动,偏差由此产生。此种问题的出现一方面是双链的护板发生形变下垂,另一方面则是滑撬发生变形再与盖板发生干涉卡死。双链护板阻挡滑撬的前行。

2)、双链本身运转不平稳,存在爬行的情况。这样也会使滑撬与双链之间存在相对运动。

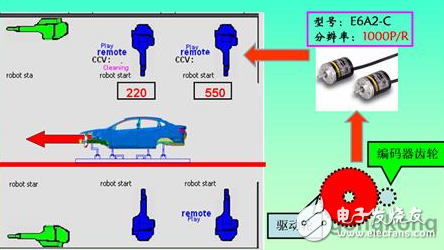

3)、位置跟踪系统出现偏差。机器人本体接收到的位置信号出现误差。机器人接收工件位置信息是依靠双链驱动轮带动编码器齿轮,从而编码器发出脉冲信号传送给机器人进行位置数据的计数。当编码器出现计数偏差时必然导致机器人接收的位置数据的偏差。

3、预防性措施

针对不同的碰撞情况,在采取预防性措施时,会有较大的差别。下面我们针对不同的碰撞情况进行逐一分析。

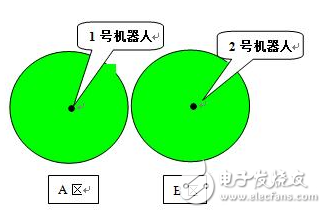

首先,对于机器人本体之间的相互碰撞以及机器人与喷漆室室体的碰撞来说,主要通过以下两种方式来避免。第一,设置防撞检测。在机器进行仿型示教时,以每台机器人为中心设置一个防撞区。如下图所示:

当机器人在进行正常作业时,以1号机器人为中心的A区是不允许2号机器人动作的,这样就可以避免机器人本体之间的相互碰撞。第二,机器人各个轴的转动是通过伺服电机来完成的。当机器人发生碰撞之后各轴的脉冲反馈值出现异常,机器人立即产生干涉报警,防止更为严重的碰撞事件发生。

其次,对于机器人与工件之间的碰撞来说,预防措施较多。第一,控制工件发生严重形变。增加多重检测,对于容易发生形变的位置进行专业检测。一旦发生形变立即产生报警以便于提醒现场人员进行处理。在涂装车间我们目前采用的检测手段主要有:后背门防撞检测。车门开度检测等。第二,从防止

- 先进手术系统所需的独特电源需求,凌力尔特来接招(10-11)

- 3G/WIFI控制太阳能驱动机器人制作详解(10-28)

- 超声波移动机器人导航设计方法(04-11)

- ROCKWELL系统在机器人汽车焊装线上的应用(07-07)

- 智能机器人在家庭医疗保健的设计和应用(09-19)

- 基于DSP和机器人的声控系统设计与实现(02-21)