功率循环测试助力车用IGBT性能提升

此时冷板温度设置为25℃。

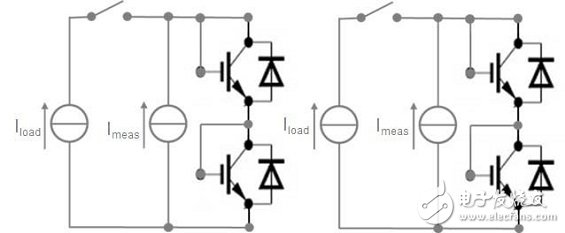

测试中的模块包含两个半桥模块,即四个IGBT。将组件的闸级连接到汲极,同时半桥模块使用独立的驱动电流供电(见图6)。所有IGBT分别连接到热瞬态测试设备的通道。

图 6 用于功率循环和热瞬态测试的 IGBT电路图。

为了加速功率循环测试的流程,我们迫使组件产生100℃的温差变化。选择此数值是为了确保结温最高可达125℃,这是组件所允许的最高温度。同时我们也输入最大的功率以缩短循环时间,并选择适当的时间来达到100℃的温度变化。此IGBT模块可负载最大80A的电流,但是由于组件的压降过高,额定功率就变成了限制因素。根据先前的测试结果,此试验选择25A作为加热电流。

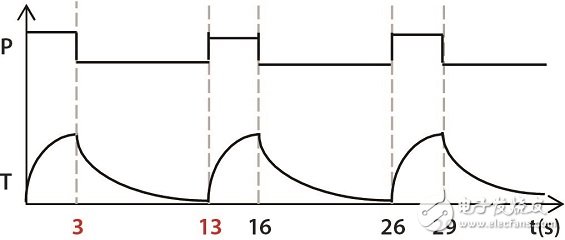

测试过程输入200W的功率并加热3秒使芯片升温到125℃。所需的冷却时间则应确保芯片有足够的时间冷却下来,且平均温度在测试过程中不会发生变化。图7显示了时间和温度的分布图。

图7 功率循环期间的功率和结温变化图。

不论是压降产生变化还是热阻升高,所输入的加热电流和时间在整个测试过程中均保持不变。在每次循环测试中,组件冷却过程的瞬态变化都被记录下来以便能够连续地监测结温的变化。而每经过200次的循环,都会使用10A的加热电流来测量完整的瞬态变化以检查热流路径的结构完整性。

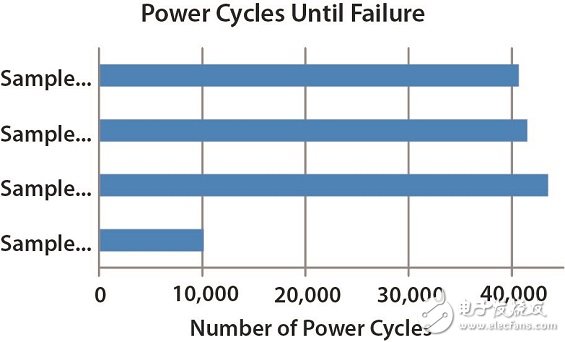

闸级氧化层损坏所引发的故障——非封装键合线的缺陷

在测试过程中,功率循环测试会一直持续直到达到失效标准,即组件完全损坏(短路或断路)。在受测的四个IGBT组件中,其中之一(样品3)发生故障的时间明显地早于其他组件,只有 10,158次的功率循环(图8)。过早损坏发生的原因可能是组件放在冷板上时贴附不当,或其他随机的错误。其他三个组件,即样品0、1和2显示出相似的表现,分别在经过40,660、41,476和43,489次循环后发生故障。

图8 组件故障所经过的功率循环次数。

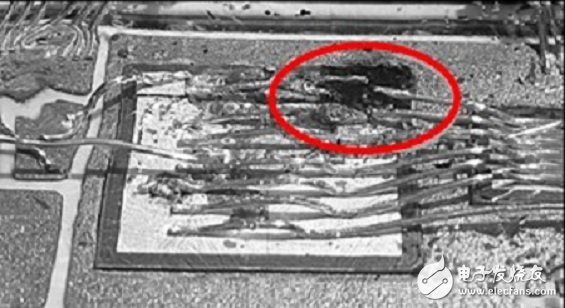

在所有IGBT都发生故障之后,模块会被拆除并检查芯片和封装键合线的状况。图9是其中一个测试芯片的照片,显示出在测试期间有多条封装键合线断裂,芯片表面有一个区域发生烧毁,这可能是在输入高电流时线路脱落而产生电弧所造成。

图9 封装键合线断裂和芯片表面烧毁。

尽管封装键合线出现明显的缺陷,但是断裂的封装键合线并未造成器件故障。所有芯片失效的原因都是因为过热和闸级氧化层损坏导致。这些效应随后都可经电性测试来进行检查和追踪─封装键合线破裂会可由VCE(集极-射极)电压升高显现,闸级氧化层损坏可造成IG(闸级漏电流)升高。在设计IGBT功率循环设备时,这些参数都应当需要测量。

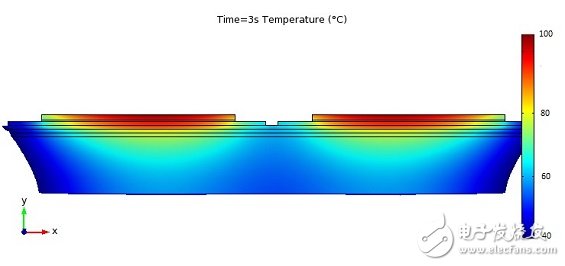

此外为了解过热的原因,基板和底板之间的连接点以及芯片黏贴层都需要加以研究,这也是为何需要校准仿真模型的原因。图10显示两个相邻IGBT的温度分布图,此图是使用校准后的详细模型来仿真加热后的温度现象。相邻芯片之间的热耦合影响忽略不计,因此每个芯片可以单独地测试。

图 10 仿真单一半桥模块在加热 3 秒钟之后的温度分布。

由于加热时间短,基板-底板连接点的最大温升仅为71℃,但是芯片粘贴层温度升高超过100℃。结果显示,结构中最易受损的地方是芯片粘贴层的材料。

定期测量所获得的热瞬态值会依据不同的功率循环次数来产生不同的结构函数。图11显示每5,000次循Power Cycles 环测试后所对应结构函数的影响。在第一阶热容值后,平坦区域对应的是芯片粘贴层材料。组件结构在17,000次循环之前仍很稳定;但是在此之后,芯片粘贴层材料明显发生降级,且其热阻持续升高直到组件发生故障。

图11 样品0在不同时间点下所测量的结构函数。

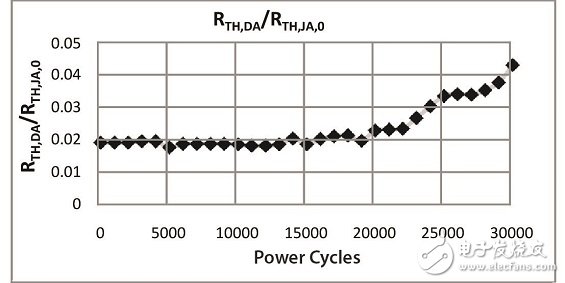

图 12所显示的是芯片粘贴层的热阻除以系统的初始总热阻,并依功率循环测试的次数所绘制的图形。此结果可确认该黏贴层在15,000次循环之后迅速产生降级。因为芯片粘贴层材料发生了极大的变化导致热传路径明显改变,使其无法研究后一层的结构。但后一层结构中的降级也可合理预测,只不过它们与芯片粘贴层材料的问题相比可忽略不计。

图12 芯片粘贴层热阻与初始总热阻的相对比值。

大约20,000次循环后,芯片粘贴层的降级影响越趋明显,而在接下来的10,000次循环内,组件节点至环境的总热阻因循环而倍增。在30,000次循环后,因为热传递路径发生了变化,我们已无法确定芯片粘贴层的正确热阻。

- 家电智能功率模块单驱动电源方案(10-07)

- IGBT 驱动器提供可靠保护(04-14)

- 各种IGBT 式感应加热电源性能比较(07-20)

- IGBT电力电子装置的应用详解(11-04)

- IGBT及其子器件的四种失效模式比较(06-13)

- IGBT安全工作区的物理概念和超安全工作区工作的失效机理(06-21)