热建模设计应对汽车电子散热三大挑战

远离高耗电区中心的位置时,温度传感器又将无法读取到准确的器件最高温度。

热模型可以用来确定整个裸片上的热梯度,包括传感器位置的热梯度。然后对传感器进行校准以得出最热区域和传感器位置之间的温度差值。

上述模型都假设采用恒定的直流电源输入。但在实际运作中,器件功率是随时间和可配置能力而变化的。如果仅针对最坏情况功耗设计热系统,热负载可能变得无法使用。

评估瞬态热响应的方法有很多种。最简单的方法是假设裸片上使用直流电源,然后跟踪随时间变化的器件热响应。另一种方法是输入一个变化的电源,然后采用热分析软件确定最终的稳态温度。

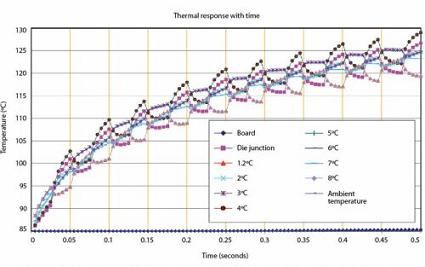

第三种也是最有用的瞬态建模是在多个裸片位置(图4)观察变化电源的"随时间响应"。利用这种方法可以捕捉到正常情况下也许不明显的器件之间的交互。瞬态建模也有助于观察某些有别于正常器件功能的裸片操作的整个过程,如器件的上电或断电模式。

在许多汽车系统中,如刹车致动或气囊打开,器件功率在其寿命期的大部分时间内都维持在较低水平。在气囊系统启动期间,电能脉冲在短时间内可以达到很高的值。

性能改善

设计优化和更低的整体温度是汽车半导体行业的热建模目标。降低工作中的裸片结温可以提高器件可靠性。

对系统、电路板、封装或裸片性能的微小改善可能会显着提升最终的温度性能。但器件和系统限制可能扼杀其中一些建议。

提升热性能的方法包括空气流动、热传导路径或外部散热器。另一种方法是提供更多的金属面积用于散热,如增加外部散热器、至底座的金属连接、PCB采用更多层或更高密度的铜层、导热的铜板和散热过孔等。

位于器件裸焊盘下方的散热过孔有助于快速散发器件热量,并加快向电路板其它部分的散热速度。将半导体器件封装设计为能快速将热量从裸片散发到更大的系统中去。

利用更高热导率材料,像PowerPAD那样直接连接PCB,熔化到裸片焊盘的引线或安装外部散热器等都有助于改善半导体封装的散热性能。半导体裸片本身就允许用多种方式来尽可能减小总体温度。当然,降低温度的最佳途径还是降低功耗。

对于硅电路设计和布局来说,良好的散热方法包括更大的散热面积、使耗电区远离裸片边缘、使用长且窄的耗电区替代正方形区域以及在高耗电区提供足够的空间等。硅是一种良好的热导体,热导率约为117W/mK。在耗电区周围使用最大数量的硅可以提高器件的散热能力。

对于裸片上的瞬态功耗,交错电能脉冲以降低瞬态功率将可以降低总体温度。这样可以在电能脉冲之间形成较长的延时以便热量散发,或者在裸片上的多个区域分担高功率事件。这些瞬态变化允许热系统在被施加更多热量前得以恢复。通过仔细设计裸片、封装、PCB和系统,器件的热性能可以得到显着提高。