热建模设计应对汽车电子散热三大挑战

模。此外,经过这些简化仍能精确再现热阻网络。

封装级热建模可以用来评估潜在的封装设计变化,而不需要高成本的开发和测试工作,从而无需考虑材料构造。半导体封装设计可以根据应用需求进行改变,从而实现最佳的散热效果。

采用像PowerPAD这样的裸焊盘封装后,热量可以迅速从裸片散发到PCB。更大的裸片焊盘,与PCB更好的连接或改善裸片焊盘设计都可以改善器件的散热性能。

热建模技术还能用来检查器件中潜在的材料改变带来的影响。封装材料的热导率变化范围很大,从低至0.4W/mK(热绝缘体)到超过300W/mK(良好热导体)。使用热建模技术有助于平衡产品成本和性能之间的关系。

建模的验证

对于关键系统,仔细进行实验室分析可以确定热性能和工作温度。不过,对这些系统进行实验室测量非常耗时,代价也很高。此时热建模技术就是有助于解决系统散热需求并满足操作要求的有力工具。

在半导体行业,热建模已经成为概念测试和硅裸片设计过程中的早期组成部分。理想的热建模流程在制造裸片前几个月就开始了。IC设计工程师和热分析工程师将评估器件的裸片版图和功耗。

接着,热建模工程师基于上述评估结果创建热模型。一旦热模型建成,设计工程师和建模工程师就会检查数据并调整模型,以准确反映可能的应用情景。

强烈推荐进行所有有限元分析(FEA)建模验证。TI公司的策略是进行相关性研究,比较热建模结果和系统的物理性测量结果。

这些相关性研究可以凸显多个潜在出错的领域,包括材料属性、功率定义和布局简化。虽然没有模型能够完美复制真实的系统,但必须仔细斟酌建模过程中作出的假设,以确保最精确的系统描述。

在材料属性方面,经公布的数值通常表明了特定材料的整体热导率。但在半导体应用中经常使用薄层材料,而材料表面积增加时将导致热导率下降(相对同样的体积值)。

特别要注意模型中描述的功耗,因为在工作期间器件的输入功率随时间是不断变化的。电路板上或系统中其它地方的功耗可能也会影响裸片表面的真实功耗。

建模类型

目前有4种主要的热模型可用于半导体封装设计:系统级、封装级、裸片级和裸片级瞬态分析。在汽车半导体领域,系统级热建模尤其重要,因为它能说明一个特定器件将如何在特定系统中运作。

一般来说,汽车半导体热建模要把PCB考虑进去,因为PCB是大部分半导体封装的主要散热器。包括铜层和散热过孔在内的PCB各组成部分应加入热模型,以便准确地确定热行为分析。此外,还应包含所有独特的物理形状,如嵌入式散热器、类似螺丝或铆钉等金属连接件等。

系统和PCB周围的强制空气流动在系统对流散热中也发挥着重要作用。通常半导体行业的热建模对象是单个大功率器件。但PCB上的其它功率器件对系统总体性能也有很大影响。

简化这些封装的输入同时仍然保持一定的精度级别通常要求采用紧凑模型。紧凑模型是复杂度较低的热阻网络,可以提供这些非关键器件的热性能的合理近似值。

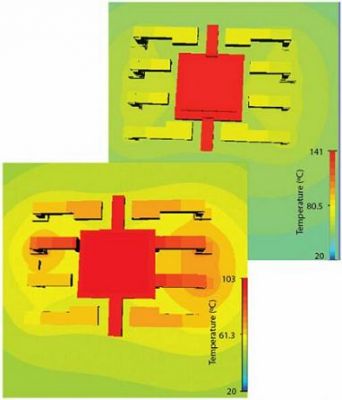

在更小和引脚数量更少的器件中,可以用其它方法改善热性能(图2)。例如,将多个封装引线熔化到器件的裸片焊盘上可以极大地改善总体结温,并且不会影响器件正常工作。

建模假设

裸片级热分析从对硅裸片布局的精确描述开始,包括裸片上的所有耗电区域。在简单案例中都是假设功率被均匀地分布在硅片上。

但是,大部分裸片布局在整个裸片上的功率分布是不均匀的,具体取决于功能。这种不均匀的功率分布对器件的总体热性能而言非常关键。针对需要良好散热的器件,需要对裸片上的功率结构分布倍加关注。

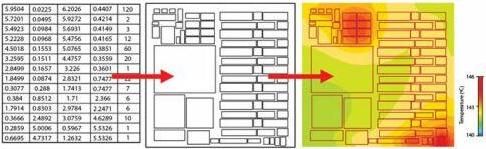

在一些热分析软件程序中,裸片布局可以用逗号分隔的变量(.csv)输入格式(图3)输入。这样可以在裸片布局和热建模软件之间轻松传递信息。根据器件的复杂度和功率等级不同,裸片上的这些耗电区域可能从两三个到几百个不等。

热建模工程师应该与IC设计工程师紧密合作,以便确定在热模型中需要包含的耗电区域。通常,一些功耗非常低的小区域可组成较大的区域,从而简化热模型,同时仍能代表器件的总体功耗。同样,在热模型中,后台功耗或静态功耗可用于整个裸片表面,以表示非关键低功耗裸片结构中的大部分功耗。

一些器件功能经常要求裸片上的小块区域提供较大的功率。这些大功率区域可能导致局部热点,而这些热点区域的温度可能比周边的硅片高出许多。

热建模有助于突出热问题,例如中等功率硅产品簇的位置非常靠近可能导致残留热量,并可能对待评估裸片造成热应力。

模型也有助于裸片上嵌入式热传感器的放置或校准。理想情况下,温度传感器应放在裸片上功耗最高区域的中心。但由于受布局的约束,经常无法实现。当放在