ABS传感器功能测试系统的设计

目前,汽车安全件的检测设备绝大多数是从汽车制造业发达的国家进口的,ABS(Anti-lock Braking System,制动防抱死系统)传感器的功能测试设备更是如此,因此需要自主开发一种适合生产环境、快速、稳定、通用的检测设备,以满足生产过程中每件必检的一道工序的需要。

本设计使用NIPCI-6220多功能数据采集卡和LabVIEW7.1开发软件,根据德国大众的ABS传感器功能测试标准,开发出了满足要求的测试系统。该系统速度快、运行可靠,能实现数据采集、分析及存储,并已经在生产线上投入使用。

ABS的工作原理

ABS最重要的功能并不是为了缩短制动距离,而是为了能够尽量保持制动时汽车的方向稳定性。ABS起作用时,车轮与路面的摩擦属滚动摩擦,它会充分利用车轮与路面之间的最大附着力进行制动,从而提高制动加速度,缩短制动距离,但最重要的还是保证汽车的方向稳定性。ABS工作时就相当于以很高的频率进行点刹。于是,在紧急情况下如果将制动踏板踩到底,肯定会感到制动踏板在颤动,同时也会听到制动总泵发出的"哒哒"声,这便是ABS在正常工作。制动总泵不断调整制动压力,从而对制动踏板产生连续的反馈力。

测试原理

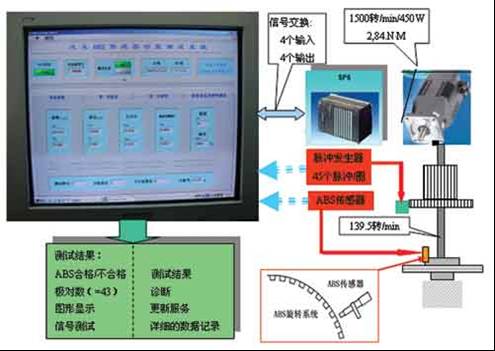

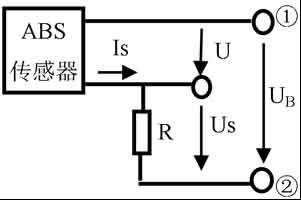

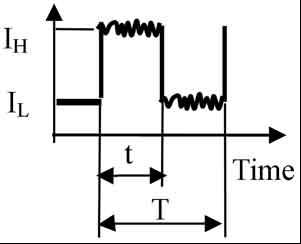

如图1所示,测试时,ABS的旋转系统被驱动系统带动以任意方向恒定的速度旋转。对于MK60型ABS传感器,就是指在没有制动力的情况下,以恒速139.5r/m旋转。如图2所示,分别在接点①和②间(UB)给传感器施加12Vdc和3.3Vdc电压,在旋转中连续进行两次测试,每次测试都要保证测试完整的一周。当ABS传感器感应到发号片,就产生方波的波峰,否则产生波谷,使用115Ω的高精度电阻R取得电压US。当UB为12V时,根据所测得的电压值计算出方波的频率、电流峰值IH的最大值和最小值、电流谷值IL的最大值和最小值以及信号的占空比。如图3所示,当UB为3.3V时,根据所测得的电压值计算出极对数和极距间隙。如果这些值在许可的范围内,就可以判定ABS传感器是合格的。

图1 ABS传感器测试系统示意图

图2 ABS电路图

图3 ABS方波

为了保证测试完整的一周及判断ABS传感器的极对数是否正确,必须有一个基准脉冲发生器,为此,制作了一个有45个齿的齿盘,因为正常时工件的极对数是43,所以齿盘的齿数与其相近。该齿盘的齿隙比为1:1,并随被测试工件一起旋转,用光电开关检测基准齿盘的齿数,只有检测到45个光电开关的信号,才能确保ABS进行了完整一周的测试。该光电开关产生0~24V的序列脉冲,但经过接口板的光电隔离后转换成0~5V的序列脉冲,以下简称REF信号,选择此光电开关时应注意响应频率要大于45×139.5÷60=105Hz。

控制原理

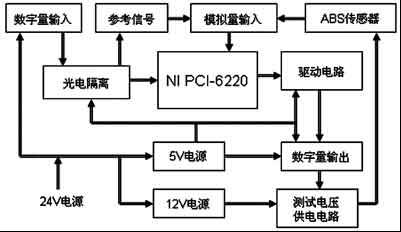

使用NIPCI-6220多功能采集卡,将ABS信号和REF信号作为电压模拟量采用差分输入方式连接到多功能采集卡的通道0和通道1,为了保证测试精度,设置模拟量的采样速率为25kS/s,并设置每通道的缓存区为500kS,可靠地将测试数据存储起来,设置每通道的每次读取点数为250S。将测试条件判断信号和测试结论值以数字量信号输出到DIO上。为了实现测试电压的切换、模拟量输入和数字量的输入或输出,自行设计开发了接口板,其结构框图如图4所示。接口板内有两个DC/DC模块,分别用于将24Vdc转换成5Vdc和12Vdc。5Vdc用于多功能采集卡的DIO,为了保护NIPCI-6220多功能采集卡,对于数字量输入使用双向输入光电隔离和NPN/PNP输入选择开关,并将24个数字量分成16个输入和8个输出;输出部分使用达林顿驱动模块带动继电器输出。测试电压要求精度是12±0.1V和3.3±0.1V,使用两个电压调节器和电位器,以确保将测试电压调节到12V和3.3V。选用安川SGMGH系列伺服电机和SGDM系列伺服控制器,为保持速度恒定。伺服电机选用17位编码器,应用内部速度控制方式,无须其他控制模块实现恒定转速状态下的测试。

图4 接口板结构框图

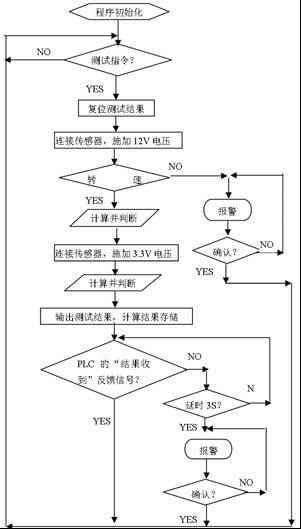

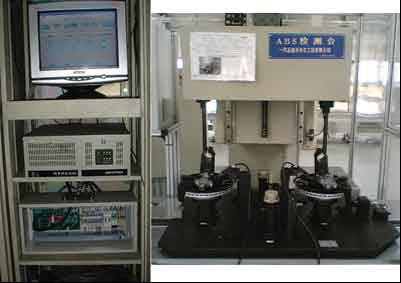

图5是测试程序流程图,图6是设备全图,测试具体步骤如下。

图5测试程序流程图

图6设备全图

1.开机运行程序,首先进行程序初始化,包括读入参数设置值、初始化数组和簇。

2.测试程序每50ms扫描一次"测试指令"脉冲信号,该脉冲信号至少保持200ms。一旦扫描到"测试指令"脉冲信号,就开始测试。

3.上次的测试结果首先要清零。

4.接口板上的继电器K1和K13上电接通,连接ABS传感器,并施加12V电压,进行第一次测试,对测试值进行计算。

5.接口板上的继电器K13保持连接ABS传感器,K1断开,将电压切换到3.3V,进行第二次测试,并对测试值进行计算。

6.将计算结果汇总,得出结论。

7.输出计算结果和测试结论,发送给PLC测试完成及合格与否的I/O信号;在测试软件的主界面上显示计算结果和测试结论;将计算结果附加上时间、日期和条形码一起对应存盘。

8.等待PLC的反馈信号,在3s之内,收到PLC发回的"结果收到"信号,则返回步骤2,处于等待"测试指令"脉冲信号,准备下次测试;否则进行报警提示。

- 新技术、新应用让传感器深入汽车电子设备的各个角落(05-11)

- 汽油发动机的传感器全面介绍(05-19)

- 汽车碰撞实验车载测试系统中数据采集板的设计(03-19)

- 新型模块化车载电子功能测试系统将效率提升20%(08-06)

- 基于NI VeriStand与NI PXI平台的汽车ECU硬件在环测试系统(05-18)

- 基于PLC的变速器同步器测试系统(09-17)