基于数字信号处理的新型车载减震检测方法研究

本方法利用TPMS|0">TPMS(汽车轮胎压力监测系统)检测到的车轮加速度信号工作。TPMS系统在进 行轮胎压力监测的同时,利用其内置的加速度传感器为减震检测系统提供数据。

1 汽车轮胎压力监测系统(TPMS)

随着集成电路的发展和微处理器的广泛应用,汽车电子产品得到了飞速发展。目前,汽车电子产品大致可归纳为以下几类:汽车发动机电子控制系统、汽车传动和行驶控制系统、汽车安全和故障诊断系统、汽车信息显示系统、汽车用多路传输总线、汽车环保类电子产品、电动汽车等,种类繁多,可以说已经形成了自己独立的汽车电子产业。TPMS是汽车安全和故障诊断系统中主要的汽车安全报警设备。他的功能是对轮胎压力/温度/加速度等信号进行实时检测和显示,并当压力出现异常情况时产生报警信号。TPMS有助于提高轮胎使用寿命与车辆驾驶安全性。

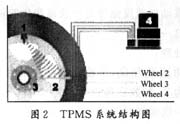

TPMS由若干个安装于轮胎(真空胎)内部的无线数字传感器(下位机)和一台带无线收发电路的主机系统组成,其结构如图1所示。上位机与各下位机之间采用主从式异步无线串行通信方式。

下位机负责检测轮胎内部信息,上位机显示信息,并当压力与温度等状态达到危险值时,产 生报警信号。下 位机与上位机之间的通信由RF高频信号完成。下位检测装置安装在轮胎轮毂边缘部位如图2中轮子边缘点1所示,他能检测压力、温度、加速度信号;上位机显示界面安装在驾驶室内的仪表面板上。

下位机负责检测轮胎内部信息,上位机显示信息,并当压力与温度等状态达到危险值时,产 生报警信号。下 位机与上位机之间的通信由RF高频信号完成。下位检测装置安装在轮胎轮毂边缘部位如图2中轮子边缘点1所示,他能检测压力、温度、加速度信号;上位机显示界面安装在驾驶室内的仪表面板上。

2 本方法的设计目的与功能

2 本方法的设计目的与功能

目前安装TPMS的多为中高档汽车,在这些汽车中很多都具有根据路面状况自动调节减震装置特性的功能。现有路况检测方法基于安装在车身上的加速度传感器。当汽车在不同路况下行驶时,控制系统根据车身震动状况对汽车的减震装置进行相应的调整,使行驶更安全、更舒适。

本方法根据TPMS检测到的轮毂边缘加速度信号工作,利用数字信号处理方法分离出车轮由路面波动引起的震动加速度值。

本方法的优势在于车轮加速度信号没有经过悬挂装置过滤,因此对路况的反应更直接、更灵敏。同时通过对比车轮震动加速度与车身震动加速度,可对悬挂装置的性能进行评价并及时定位悬挂系统的故障。

3 理论推导

传感器位于轮毂边缘其运动加速度模型如下:

3.1 理想平整路面行驶时的轮子边缘一点的运动模型

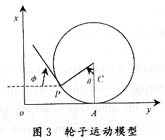

在理想平整路面行驶时的轮子边缘一点的运动模型,如图3所示。

设轮子半径为R,沿平面做无滑滚动,圆心C点的速度Vc=v,加速度为α,方向均沿y轴,并设x轴与y轴方向为i,j,以C为基点,得P点总加速度为:

设轮子半径为R,沿平面做无滑滚动,圆心C点的速度Vc=v,加速度为α,方向均沿y轴,并设x轴与y轴方向为i,j,以C为基点,得P点总加速度为:

离散化处理:

设车轮角速度为Ω0,车轮模拟角频率为Ω=Ω0/2π,取采样周期为T,则数字角频率ω0=2πΩT=Ω0T。

假设在一次采样时间内v与α为常数。

对式(2)离散化处理后得:

故可说明,|αP2(n)|其频域展开只有3个脉冲。称此方程式(4)为频域展开方程。此3个脉冲分别是:

故可说明,|αP2(n)|其频域展开只有3个脉冲。称此方程式(4)为频域展开方程。此3个脉冲分别是:

从物理意义上来讲,他是与车轮车速直接相关的。

3.2 引入路况震动条件下提取震动加速度值

假设汽车在正常路面行驶状态下,下位机检测的总加

难点在于,采样周期T要随着角速度变化而变化:

难点在于,采样周期T要随着角速度变化而变化:

(2)车速过低时,T太大造成系统能耗浪费。

解决方法:将T按Ω0值分为几个等级。

假设一个采样正确与否的判据:若系统频域展开为单个或3个脉冲,则采样正确。

3.3 程序框图

由系统生成可以自动循环调用采样周期T的程序。T的初值可根据需要设为上次正确采样时的T值,这样可减少循环次数。若采样错误则继续调用T的最小值,依次循环下去,直至最后一个值。若都错误,则这次采样失败,程序框图如图4所示。

4 仿真分析

4 仿真分析

4.1 仿真条件说明

采样频率取最高频率的2π倍;

T值分布:

当v为0~18 km/h时,T=200 ms;

当v为18~36 km/h时,T=100 ms;

当v为36~72 km/h时,T=50 ms;

当v为72~144 km/h时,T=25 ms。

设R=0.3 m,震动加速度是幅值为10v的随机噪声信号。

4.2 仿真结果

(1)匀速状态下,对各v值仿真分析。由于篇幅限制,本文仅用最小速度与最大速度值说明问题,如图5所示。

- 胎压监测系统(TPMS)技术与设计考虑(11-26)

- 基于英飞凌智能传感器SP12/SP30的TPMS设计(01-06)

- 直接式胎压监测系统的设计(02-22)

- 适合中国市场的英飞凌车身电子系统级解决方案(04-16)

- TPMS压力传感器介绍:NPP301与SM5420(04-25)

- TPMS-汽车主动安全系统领域的重要角色(03-30)