LED封装领域中陶瓷基板的比较

陶瓷电路板陶瓷基金属化基板拥有良好的热学和电学性能,是功率型LED封装、紫光、紫外的极佳材料,特别适用于多芯片封装(MCM)和基板直接键合芯片(COB)等的封装结构。

一、陶瓷材料的比较

1.塑料和陶瓷材料的比较

以环氧树脂为代表的塑料材料具有经济性特点,在电子市场的应用非常广泛,然而随着社会进步对许多特殊领域如高温、线膨胀系数、气密性、稳定性、机械性能等方面要求的提高,塑料材料无法满足新的市场要求。

陶瓷材料以其电阻高,高频特性突出,且具有热导率高、化学稳定性佳、热稳定性等优点,被广泛用于不同厚膜、薄膜或和电路的基板材料,还可以用作绝缘体,在热性能要求苛刻的电路中做导热通路以及用来制造各种电子元件。

2.氮化铝与氧化铝陶瓷基板的比较

氮化铝陶瓷基板具有两大优点,一个是高的热导率,二是与硅相匹配的膨胀系数。缺点在于氧化层会对热导率产生影响,对材料和工艺的要求较高。目前我国对大规模的氮化铝生产技术不够成熟,价格也比氧化铝高。

氧化铝陶瓷基板是电子工业中最常用的基板材料,因为在机械、热、电性能上相对于大多数其他氧化物陶瓷,强度及化学稳定性高,且原料来源丰富,适用于各种各样的技术制造以及不同的形状。

二、基板种类及特性

市面上陶瓷散热基板种类大多分为HTCC、LTCC、DBC、DPC,而斯利通品牌拥有独创的LAM(Laser Activation Metallization)即激光快速活化金属化技术。

1.HTCC和LTCC

HTCC属于较早期发展的技术,但由于烧结温度较高使其电极材料的选择受限,且制作成本相对昂贵,这些因素促使LTCC的发展,LTCC虽然将共烧温度降至约850℃,但具有尺寸精确度、产品强度等不易控制的缺点。

2.DBC和DPC

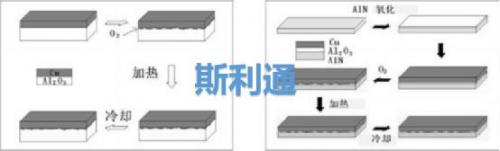

直接敷铜(Direct Bonded Copper,DBC)技术是主要是基于Al2O3陶瓷基板发展起来的陶瓷表面金属化技术,后来又应用于AlN陶瓷。在大功率电力半导体模块、太阳能电池板组件、汽车电子、航天航空及军用电子组件、智能功率组件等领域获得较为成功的应用。

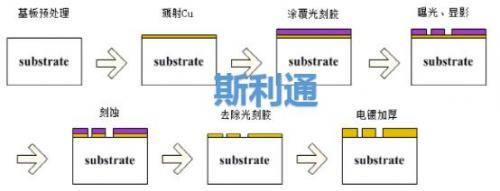

薄膜法(DPC)是微电子制造中进行金属膜沉积的主要方法,主要用蒸发、磁控溅射等面沉积工艺进行基板表面金属化,先是钛,铬然后再是铜颗粒,最后电镀增厚,适用于绝大部分陶瓷基板。集成电路(IC)蚀刻制造工艺作为晶片级制造技术,虽然能够轻松完成高精度的微电子甚至纳电子器件的制造,但是,其制造设备昂贵、高真空条件、生产流程长、制造工艺复杂、价格高昂,不适于大批量快速制造。

3.LAM

LAM技术是斯利通品牌自主研发的激光快速活化金属化技术,利用激光将金属和陶瓷同时活化,让二者牢固的长在一起。LAM技术能通过激光技术在氧化铝,氮化铝,氧化锆,玻璃,石英上面做金属线路,做出来的产品表面平整度在0.1um左右,覆铜厚度可以根据客户要求在1μm~1mm间定制,线宽,线径可以做到20um。

三、斯利通较传统基板的优势

1.更高的热导率

热导率代表了基板材料本身直接传导热能的一种能力,数值愈高代表其散热能力愈好。传统的金属基板具有较好的热导率,但因金属的导电性需要绝缘层,而绝缘层的导热率只有1.0W/m.K.左右,大大影响了总体的热导率。陶瓷基板具有绝缘性,无需使用绝缘层,热导率整体很高。

2.更匹配的热膨胀系数

正常开灯时温度高达80℃~90℃,温度承受不住会导致焊接不牢。一般的灯是0.1w,0.3w,0.5w,对于1w,3w,5w,的灯时,PVC承受不住。陶瓷和芯片的热膨胀系数接近,不会在温差剧变时产生太大变形导致线路脱焊,内应力等问题。

3.更好的结合力

传统的DBC、DPC等技术会产生金属层脱落等现象,斯利通具有自主研发的LAM技术,激光技术下的金属层与陶瓷基板的结合强度高,最大可以达到45MPa(大于1mm厚陶瓷片自身的强度)。

4.导电层厚度在1μm~1mm内任意定制

传统的DBC技术只能制造100μm~600μm厚的导电层;传统的DBC技术做﹤100μm时生产温度太高会融化,做﹥600μm时铜层太厚,铜会流下去导致产品边缘模糊。DPC技术国内能做到300um就很不错了。

斯利通的导电层厚度在1μm~1mm内任意定制,精度很准。

5.高密度组装

传统厚膜技术最大L/S分辨率仅100μm,耐焊性差,铝-锰法最大L/S分辨率仅100μm,且Mo、Mn本身导电性并不好。

斯利通可以达到20μm,从而实现设备的短、小、轻、薄化。

6.三维基板、三维布线

三维基板、三维布线是斯利通产品的独特技术,其他的各种工艺都不能做到在三维陶瓷上做线路,而且蚀刻更困难,斯利通的工艺可以省略这些,市场独有。

- LED阵列封装为固态照明带来了无焊接的组件(04-24)

- LED背光应用成长趋缓 厂商加速转向照明市场(06-17)

- 中国LED品牌成功上市的酸甜苦辣(02-02)

- 专家观点:全球封装LED市场应用分析及预测(04-15)

- 从下游应用看LED封装,中小企业危矣(04-21)

- LED封装企业木林森陷财务危机,又一家上市公司将陨落?(10-04)