光电传感器中发射器与接收器的匹配

光电传感器的输出电流是光电传感器十分关键的一个性能参数。光电传感器的输出电流不仅与发射器辐射强度和接收器集电极电流的大小、发射器与接收器之间的距离或角度、发射器与接收器前槽孔的大小等设计参数有关,还与元件及外壳的制造工艺控制、装配过程的工艺控制、测试过程等有关。在分析设计与制造过程中影响光电传感器输出电流因素的基础上,提出了包括合理确定发射器和接收器的辐射强度与集电极电流、加强生产与制造过程工艺控制、分等级匹配等提高产品良品率的措施。

光电传感器广泛应用于生产过程自动化、办公自动化设备、医疗器械、光控玩具等行业,且不断在一些新的研究领域中得以应用,如智能车自动寻迹系统、临床医学检测、焊缝自动跟踪系统、军事装备、能源利用系统等。常用的光电传感器有槽型光电传感器(Transmissive Optical Sensor)、反射型光电传感器(Reflective Optical Sensor)等。槽型和反射型光电传感器均由发光器件即发射器(Emitter)和光接收器件即接收器(Detector)组装而成。槽型光电传感器将发射器与接收器隔开一定距离安装在外壳中,发射器发射的红外或可见光通过外壳的槽缝到达接收器,用以检测发射器与接收器之间是否有物体遮挡。反射型光电传感器则将发射器与接收器按某一角度安装在外壳中,用以检测传感器前是否有反射介质或反射介质的类型。光电传感器的基本特性包括输出电流与接收器两端电压之间的关系曲线、输出电流与发射器输入电流之间的关系曲线、输出电流随温度变化的关系曲线、脉冲响应特性曲线等。尽管从工作原理上槽型和反射型光电传感器都并不复杂,但要设计与制造一款满足要求、性能稳定、可靠性好、成本合理的光电传感器亦并非易事,更何况有些应用场合对传感器性能参数的要求十分苛刻。本文从设计与制造角度讨论影响光电传感器输出电流的因素,并提出提高传感器生产制造过程良品率的一些相应措施。

1发射器与接收器的选取

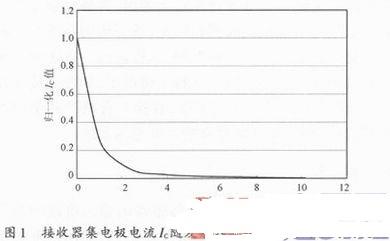

光电传感器的输出电流ICON是光电传感器一个十分关键的参数。对槽型光电传感器而言,在给定条件下,ICON不仅与发射器辐射强度Ee、接收器集电极电流IC有关,还和发射器与接收器的距离以及发射器与接收器前槽缝的宽度有关。图1为侧面发光发射器与侧面受光接收器之间距离改变时,发射器电流10 mA时测量得到的接收器集电极电流IC随距离的变化曲线。距离越大,相同条件下接收器集电极电流IC就越小。而发射器与接收器前槽缝的宽度越大,相同条件下光电传感器的输出电流ICON就越大。在槽型光电传感器设计过程中,发射器辐射强度与接收器集电极电流应结合发射器与接收器之间的距离,以及槽缝宽度进行选取。

对反射型光电传感器而言,在给定条件下,ICON不仅与发射器辐射强度Ee、接收器集电极电流IC有关,还与传感器与反射面之间的距离以及发射器与接收器之间的角度有关。在反射型光电传感器设计过程中,发射器辐射强度与接收器集电极电流应结合传感器与反射面之间的距离以及发射器与接收器之间的角度进行选取。

2工艺与制造过程的影响

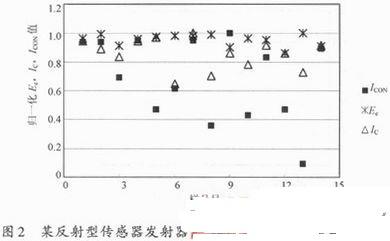

一般而言,高的发射器辐射强度Ee与高的接收器集电极电流IC装配组成的光电传感器,其输出电流ICON也较高;反之亦然。但由于工艺、测试及制造过程中的变差,例外的情况也不少。图2中的样品6与样品10,尽管两者的发射器辐射强度Ee接近,样品10的接收器集电极电流IC高于样品6的IC,但样品10的输出电流ICON却要低于样品6的ICON;样品8与样品13的发射器辐射强度Ee与接收器集电极电流IC都相近,但样品8的输出电流ICON却高许多;同样,样品1与样品5的发射器辐射强度Ee与接收器集电极电流IC都相近,但样品5的输出电流ICON却要低很多。造成这种情况的影响因素有许多,主要包括塑料外壳注塑过程中引起的尺寸变差、传感器组装过程中引起的变差、发射器辐射强度在空间分布的变化以及测试过程中造成的误差等。

(1)外壳尺寸变差。槽型和反射型光电传感器绝大多数的外壳采用塑料外壳,模具加工制造、注塑件的注塑以及冷却过程都会引起同一尺寸在不同塑料外壳之间的变化,这包括槽型光电传感器发射器与接收器前槽缝宽度的变化、外壳上用于安装发射器与接收器部分之间距离的变化,反射型光电传感器发射器与接收器前孔尺寸的改变、外壳上用于安装发射器与接收器部分之间角度的变化等。这些尺寸的变化将引起传感器输出电流的变化。

(2)装配过程中产生的变差。槽型和反射型光电传感器中发射器、接收器与外壳间的装配与固定需要通过一定的工艺来完成,如槽型光电传感器,对一些外壳材料可通过热压的方式将发射器和接收器与外壳固定。在装配过程中,对槽式光电传感器,发射器透镜的光轴并不能保证与接收器透镜光轴在同一条线上,一些产品偏离设计要求小一些,而另一些则偏离大一些;同样,对反射型光电传感器,发射器透镜的光轴与接收器透镜光轴的交点也不可能都如设计所要求正好位于反射物的表面上,有些产品的交点靠前,而另一些则可能靠后一些。这些装配过程中的变差也会引起传感器输出电流的变化。

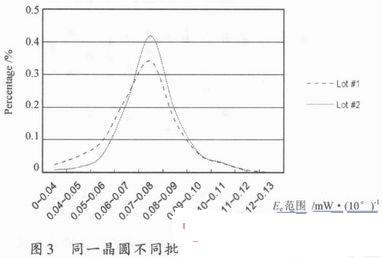

(3)发射器辐射强度及其空间分布上的变化晶片位置对发射器辐射强度及在空间分布有影响。在设计条件下,晶片位于发射器透镜的中心线上。但在发射器的生产制造过程中,固晶(die_attach)和封胶(encapsulation)这两道工序都可能使晶片偏离中心线,而封胶过程造成的偏离一般会更大。图3为同一晶圆(wafer)不同批次(lot)发射器辐射强度的分布。由图可见,批次1辐射强度在0.07~0.08 mW/10°范围内发射器的比例为34.2%,而批次2辐射强度在相同范围内的比例为41.8%。由于发射器辐射强度的测试与发射器在光电传感器中的使用条件一般并不相同,辐射强度在空间分布的变化有可能导致在相同条件下,装配测试得到的高辐射强度发射器的光电传感器,其输出电流反而比装配测试得到的低辐射强度发射器的光电传感器低。另外,通常情况下用于填充反射杯和覆盖晶片的硅胶的折射率与封胶用的环氧树脂(epoxy)的折射率十分接近,故硅胶与环氧树脂交界面的形状对发射器的辐射强度分布的影响很小。但若两者有一定差别,则交界面的形状会对发射器的辐射强度分布产生影响,这种情况下控制点胶工序中所用硅胶的量相同或相近十分重要,以便使不同发射器硅胶与环氧树脂交界面的形状保持一致,避免由此引起发射器辐射强度在空间分布的变化。

- 你知道ATM机为啥不吸卡和一个劲儿吐钱吗?都是光电传感器惹的祸(08-02)

- 浅析中国传感器发展现状,工业/汽车/消费电子/通信四大领域都是啥情况?(07-03)

- Vishay推出业界可靠性最高的光电传感器(07-06)

- 光电传感器工作原理(10-17)

- 光电传感器的工作原理(11-12)

- 光电传感器件的应用(11-18)