MEMS加速度传感器的自动校准平台

将电机轴设计为中空的螺母式结构,支脚就是旋人其中的螺杆。平台的支撑架由两部分组成:电机和台面构成的整体、旋在电机轴内的螺杆。螺母及其相连的内筒固定不动而螺杆旋转,带动电机以及上面的平台一起作直线运动。这种螺旋传动的方式将旋转运动转化为直线运动,从而实现平台的升降,并且能在任何高度自锁。

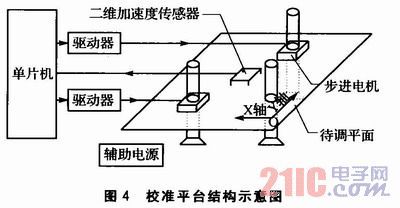

如图4所示,单片机收到加速度传感器送来的倾角信息后,在实时显示的同时按照预先设定的控制算法,控制步进电机的转动。电机轴的正反转动转化为支撑轴的上升和下降,从而实现对倾斜平面的调平。

3.3 系统软件设计

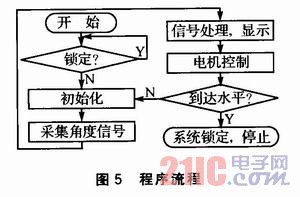

自动校准平台的程序流程如图5所示,其中最主要的部分是角度信号的采集、数据的进一步处理以及电机的自动控制。信号采集环节主要是完成传感器与单片机之间的I2C串口通信;数据处理环节包括正负角度值修正、传感器输出的线性化处理以及软件滤波;电机控制环节包括快慢档调节、零点锁定和PID控制。

其中,电机控制与平台调平直接相关。系统根据检测到的倾角大小,在不同的倾角范围采取不同的调平速度和调平精度。倾角较大时调平精度较粗,电机一次转动的步数较多,支撑轴的伸出速度越快,调平速度就越快;倾角小于低速阈值时,电机转动频率降低,支撑轴的伸出速度变慢,使平台形变和支腿伸出速度过快所带来的不良影响得以减小,从而在整体上兼顾了调平速度和调平精度。

从实际应用出发,考虑到当基座调平完成后,平台上的设备便开始工作,如果该设备在运行过程中产生振动,则必然导致基座不稳定。若不加任何防范措施,其结果就是平台上设备工作的同时基座继续调平,这对于设备的正常运行是非常不利的。特别当其应用于吊车、火炮等有较高稳定性要求的调平场合时,上述情况是非常危险的。因此,在原先的基础上增设了调平完成后的自锁定功能,以及手动解锁按钮。

整个调平过程是一个离散化的动态趋近过程。在系统跟踪倾角状态的每个周期,平台都逐步逼近水平位置,直至与水平面的差别小于停机阈值。此时电机停转,平台锁定,系统默认一次校准任务完成。在下一次基座调平任务来临之前,需要手动操作解锁按钮,以唤醒系统工作。从系统动态调平的思想中可以看出,两台电机的摆放位置并不是固定的,只要3个支撑点不共线,平台就可以实现自动调平。

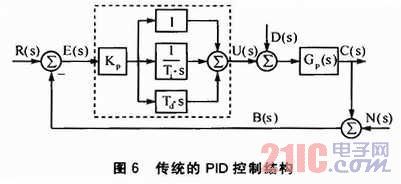

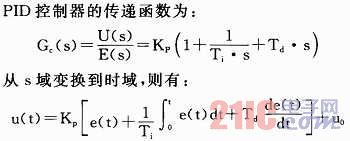

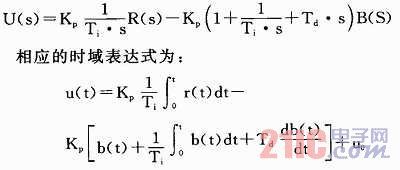

为使系统更加稳定、准确的完成调平工作,采用了基于PID的反馈控制算法。传统的PID控制结构如图6所示,虚线框内是PID控制器,R(s)为输入量,C(s)表示复杂系统输出,B(s)是反馈量,控制偏差信号E(s)=R(s)-B(s),G。(s)表示被控过程,D(s)为外界干扰,N(s)是传感器噪声。

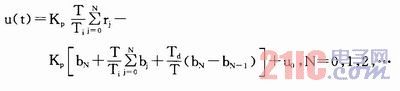

其中,Kp、Tp、Td分别为比例、积分、微分环节的系数,uo为初始状态。

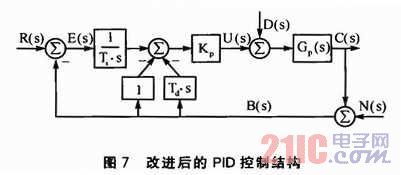

但是,系统输入环节中存在大量的脉冲信号,取一小段时间片来看,可以认为有大量阶跃信号。由于在PID控制环节存在导数项,使得输出信号中包含冲击函数,而输出突变对于系统控制性能的影响是不容忽视的。为了解决输出突变导致系统控制性能下降的问题,在前向通路中仅保留积分环节,而把比例和微分环节移入反馈通路中,其结构框图如图7所示。由于输入信号仅出现在积分控制环节中,PID控制器的输出突变问题得以解决。

图7中的控制器输出信号U(s)可表示为:

为了便于计算机采样,对上式进行离散化处理,采样周期为T,采样序列编号从0到N,积分变成求和,微分变为增量,从而有以下PID控制模型:

4 抗干扰设计

考虑到现场电器设备的启动和关闭而产生的电磁干扰、热源的影响以及平台的振动,必须对校准平台进行抗干扰设计。

4.1 硬件抗干扰

如图3所示,在电源与地之间并联0.1μF的滤波电容,以抑制开关电源的噪声。传感器金属外壳接地,同时其下方的电路板作覆铜处理,以抑制电磁干扰。为了避免外界对传感器内部热场的扰动,电机、驱动器、电源电路等可能的热源都设计安放在距离传感器较远的区域。支承轴下端安装减震垫来削弱调平过程中平台振动对传感器的影响。

4.2 软件抗干扰

对信号进行低通滤波,降低系统带宽,能够降低传感器输出噪声,提高系统的信噪比。同时采用冒泡法对一次性接收到的11组数据进行排序,取中间的5组数据再做滑动平均,可以有效抑制随机噪声。针对平台振动对传感器的干扰,电机在单次基座调整后延时一段时间再进行下一次转动。

5 实验与分析

通过模拟各种倾斜姿态,对校准平台的性能进行了测试。当平台倾角较大时,根据先前设定的控制算法,为使基座尽快达到水平,电机快速转动,系统开始粗调,此时平台出现短时间颤动。特别是当电机每次转动超过30步时,现象较为明显,导致显示器中的倾角读数小幅跳变。修改电机控制程序使其每次最大转动的步数不超过10步,并且间隔时间略微延长,振动现象得以缓解。当倾角小于5°后,系统自动切换到细调模式,电机转速下降,平台稳定无振动,直至到达水平位置后系统锁定。表2中列举了不同倾角下的调平时间,可以看出,当平台倾角小于20°时,系统调平时间不超过40 s。