并网光伏逆变器隔离的集成

内容提要:过去几年,光伏(PV)产业飞速发展,其动力主要来自居 高不下的油价和环境忧虑。然而,PV成本仍然是妨碍其 进一步扩张的最大障碍,要与传统的煤电相竞争,必须 进一步降低成本。在太阳能电池板以外,电子元件(如PV 逆变器)是导致高成本的主要元件。出于安全和可行性考 虑,并网PV转换器把获得的直流与交流网相隔离。隔离 的作用通常是满足安全法规的要求,防止直流注入交流 网,因为结果可能会影响配电变压器和传统的瓦特小时电表。诸如光耦合器一类的传统隔离解决方案无法满足 PV电池板25年的典型担保要求。同时,微逆变器逐渐占 据主流,因为这种器件不但可以提高系统可用性,而且 能够大幅提升遮光条件下的性能。在这些情况下,PV逆 变器安装在PV电池板的后部,那里的高温可能加速光耦 合器的性能下降。本文旨在讨论PV逆变器中的信号和电源隔离需求,探讨如何利用微变压器集成隔离功能以提 高系统性能和可靠性、降低系统尺寸和成本。

市场上主要有两类PV逆变器,即无变压器逆变器和变压器隔离逆变器。无变压器逆变器可能会受到大接地漏电流 和注入的直流的影响,因为PV电池板与交流网之间存在 很大的电池板电容而且缺少隔离,如图1(a)所示。如果有 直流组分注入电网中的交流电流中,这种情况是应该避免 的,因为结果可能导致配电变压器饱和。许多安全标准对 电网中注入的直流电流量进行了严格的规定,有些情况下,必须对变压器进行隔离。在电池板与电网之间采用变 压器隔离技术可以消除因电池板相对于电网的电压差而产 生的直流注入路径,如图1(b)所示。除直流注入以外,并网逆变器还需满足电网的其他要求,比如总谐波失真和单 谐波电流水平、功率系数以及孤网运行情况的检测等。电 网电压和注入电网的电流必须精确监控。如果用于执行 MPPT和栅极驱动功能的控制器位于电池板一端,则必须 将这些测量值隔离开来。为了使 PV电池板发挥最大效率 ,需要采用最大功率点跟踪 (MPPT)算 法。为了 实 现 MPTT,还需监控电池板电压和电流。当人们尝试串联多 个PV逆变器以减少所需逆变器的数量时,电池板电压可 能变得非常高。从PV电池板高边端进行的电流测量也需 要隔离。

图1. (a) 非隔离逆变器下电网中的直流注入 (b) 通过隔离阻断直流注入

除了隔离电流和电压测量以外,还需要RS-485、RS-232和 CAN等接口功能。RS-485或RS-232一般用于面向这些PV逆变器的通信,以获得实时的性能数据,而通信总线则需要 进行隔离,因为总线需要传输较长的距离,同时也是出于 安全考虑。对于通信距离较短时,也可使用隔离CAN。这 些收发器也需要把隔离电源从电池板一端抽取至总线一 端。

传统上,隔离是由光耦合器实现的。然而,光耦合器的电 流传输功能会随着时间而下降,可能几年后就无法运行, 远远低于许多太阳能电池板提供的20年寿命担保。这里, 我们建议使用基于微变压器的信号和电源隔离法,这种方 法可以满足PV逆变器中存在的多种集成需求。这种方法 不但可以克服光耦合器的性能下降缺陷,而且允许集成ADC之类的检测功能或者RS-485或RS-232收发器之类的接 口功能。另外,该方法可以提供隔离电源用以驱动这些检 测IC、隔离收发器或者隔离栅极驱动器。基于光耦合器的 栅极驱动器则耗电量大,时序特性也非常不稳定。基于微 变压器的栅极驱动器不但功耗更低,而且可以具有匹配性 更好的栅极驱动器时序特性,可以显著提高系统的总功率 转换效率。隔离的信号和电源集成也可大幅减少元件数 量,从而降低系统成本、提高可靠性。

用微变压器实现信号和电源隔离

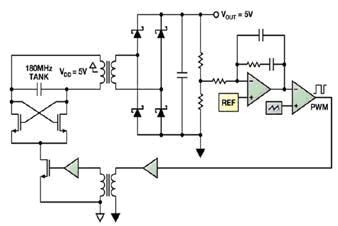

微变压器可以用于提供集成的信号和电源隔离,最大额定 值为5 kV rms [1]。对于信号传输,输入数据通常在编码之 后再传输给数据变压器原边。副边则通过解码来还原信 号。输入与输出之间的隔离通过初级线圈与次级线圈之间 的绝缘层来实现。为了在隔离之间实现高效的电源传输, 用一个自振高频振荡器来驱动电源变压器的原边,同时用 高频肖特基二极管来提供整流直流电压。调节由次级控制 器产生的PWM完成,该PWM通过一个反馈变压器以远低于振荡频率的频率来开启和关闭振荡器,如图2(a)所示。

图2. (a) 隔离DC-DC逆变器原理图 (b) 4通道隔离器、500 mW隔离电源下的封装方案

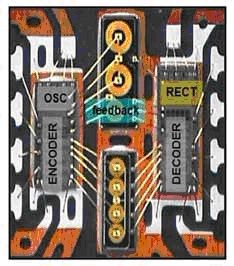

通过反馈变压器的反馈信号的工作方式与通过数据变压器 的其他数据通道信号相同。当为能量转换和反馈设置不同 的控制路径时,可以优化能量转换效率,同时维持调节的 稳定性。图2(b)展示的是带四个独立的隔离数据通道的500 mW隔离dc-dc转换器。

在本例中,变压器由两个独立的芯片构成,一个是编码器(即原边芯片),另一个是解码器(即副边芯片)。然而,这 主要是出于成本原因考虑,而在理论上,变压器是可以用 其中一个IC芯片构建的。栅极驱动器、收发器、ADC等额 外电路功能全部都可以集成进来。

PV逆变器中的隔离集成 图3所示为一个典型的3级并网PV逆变器。第1级是一个可 选的升压转换器,用于提高电池板电压,该电压然后再通 过隔离dc-dc转换器级。该隔离dc-dc转换器包括一个通过 高频变压器的全桥dc-ac转换功能。该高频变压器具有尺 寸小、效率高的优势。副边的交流被整流成通常高于电网 峰值电压的直流电压。整流形成的直流再通过第3逆变器 级转换成电网线路频率。需要检测电池板输出电压和电 流,并将其馈入一个微控制器,以执行最大功率传输跟踪 (MPTT)算法。同时,该微控制器还负责控制隔离dc-dc和 输出逆变器的栅极驱动器。输出逆变器位于电网一端,其 接地电压与直流电池板接地电压不同,从微控制器到逆变 器驱动级的通信需要隔离。通常需要四个光耦合器,但它 们功耗较高,其较大的传播延迟也可能影响栅极驱动器的 时序精度,从而影响到逆变器的效率,而且最重要的是, 它们难以支持 PV电池板 20至 25年的担保寿命。另一方 面,基于微变压器的隔离器[1, 2]功耗要低得多,传播延迟 要短得多,而且性能不会随时间而下降。另外,多通道隔离器也可以与片上DC-DC转换器集成,以便为栅极驱动器提供隔离电源。在逆变器输出与并网之间用继电器来确 保逆变器输出频率和相位与市电电压同步,同时,还能在 电网发生故障时或者在市电电压或频率超过可接受限值时 迅速断开,从而实现防孤岛保护。在电网一端需要电压检 测功能以检测零交越,同时也需要电流检测功能,以确保 负载中馈入的是正弦波电流。检测信息可以通过隔离ADC 传送给控制器。隔离ADC集成一个16位二阶Σ-ß调制器和 基于微变压器的数字隔离功能,能够实现3.75 kV的隔离, 是分流电流检测的理想之选。电流变压器也可用于电流检 测,但它们价格昂贵、体积庞大,而且可能对外部磁场非 常敏感。也可以使用霍尔效应检测器,但它们在非线性度 和失调方面先天不足,结果会影响到电流测量值的精度。 分流与集成隔离ADC一起形成一种可靠的低成本替代方 案。隔离ADC在电网一端也需要隔离电源以驱动自己,同 时,可以集成基于微变压器的隔离DC-DC,从而省去使 用分立式DC-DC转换器的诸多麻烦。当需要PLC通信时, 电网端的PLC芯片可以由隔离DC-DC来驱动,而其与电池 板一端的控制器的通信则通过一个多通道隔离器来实现。

- 单电源供电的IGBT驱动电路在铁路辅助电源系统中的应用(01-16)

- DC/AC逆变器的制作(02-19)

- 快速二极管MOSFET在三相逆变器拓扑中的应用(06-17)

- 基于DC/DC软开关技术的充电机在铁路辅助电源系统中的应用(05-23)

- Z源型光伏并网逆变器研究(09-17)

- 优化现代太阳能装置(01-14)