微机械陀螺的闭环驱动电路的设计与实现

引言

在科学技术突飞猛进的今天,依托现代微机械加工技术制作的微机械陀螺(MEMS陀螺)已经成为现代陀螺的代表。微机械陀螺外部接口电路可分为驱动电路和检测电路两个部分:驱动电路维持陀螺可动梳齿沿驱动方向以固有频率做简谐振动,并保持振幅的稳定;检测电路则把由输入角速度引起的梳齿间电容变化转化成相应大小的电信号,处理得到输入角速度大小。

驱动信号的频率和驱动模态的固有频率相等,即陀螺工作在谐振状态时,此时驱动模态振动幅度最大,电容变化量也最大,检测灵敏度最高。然而,硅是一种热敏材料,外界环境因素的细微变化,驱动模态的固有频率以及品质因素会随着发生漂移。如果驱动信号的频率不能保持恒定,将导致振幅的变化,进而影响陀螺的检测精度。因此设计一个能够跟随驱动模态固有频率变化并维持恒定振幅的驱动电路是至关重要的,也成为微机械陀螺接口电路设计最关键的环节之一。

本文以北京微电子技术研究所自主研发的803电容式静电驱动微机械陀螺为研究对象,重点分析了它的闭环驱动电路,对关键电路模块进行了分析和设计实现。

闭环驱动电路分析与设计

闭环驱动原理

电容式微机械陀螺是一个机电耦合系统,其中存在电信号和机械振动信号的相互转化。电容式微机械陀螺工作的基本前提是使其在驱动方向振动起来,然后才能感知输入角速度。本文中研究的陀螺是采用静电驱动电容检测方式工作,使陀螺可动梳齿做简谐振动,而静电力由外部的驱动电路来提供。

由于电容式微机械陀螺的开环驱动电路,受外界环境因素的变化影响较大,不能够确保陀螺驱动模态谐振振幅的稳定性,导致陀螺在开环驱动电路驱动下灵敏度低[1]。因此,为了提高陀螺的灵敏度和稳定性,提出了闭环驱动电路方案。其基本思想是:通过检测驱动模态的振动频率和幅度,反馈以调整驱动电压的频率和幅度,来提高陀螺运行的稳定性。

电容式微机械陀螺驱动电路主要有两种实现方式:自激驱动方式和锁相环方式。

实现方式分析

(1)自激驱动方式

由于陀螺的驱动模态是一个二阶振荡系统,其等效电气模型可通过线性器件模型来加以分析。所以,类似于电子正弦波振荡器,陀螺驱动同样可以利用自激振荡的方法来实现。自激振荡形成了一个闭环系统:当驱动模态的振动频率小于驱动模态的固有频率时,AGC使环路的增益变大,闭环系统失去稳定,从而使驱动模态的振动幅度增大;同理,当驱动模态的振动频率大于驱动模态的固有频率时,环路的增益变小,使驱动模态的振动幅度减小;系统环路增益最终保持恒定值,达到临界稳定状态。

自激驱动系统原理框图如图1所示。微机械陀螺的驱动检测电容变化被C-V转换模块检测出来,通过信号解调块解调成相应的驱动振动幅度,然后由AGC反馈回路根据检测的振动幅度调相应的驱动信号,使驱动信号频率向驱动模态固有频率靠拢。

(2)锁相环方式

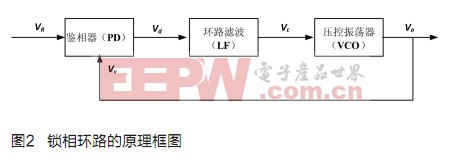

锁相环(PLL)由鉴相器(PD)、低通滤波器(LF)和压控振荡器(VCO)三部分组成,VCO除输出外还反馈到PD,构成一个闭合的相位反馈控制系统[2]。其原理框图如图2所示。

锁相环(PLL)本质上是一个相位负反馈的自动控制系统,相当于一个中心频率可跟踪目标信号频率的窄带带通滤波器,因此锁相环具有跟踪功能。

闭环驱动电路实现

我们重点分析C-V转换电路和AGC反馈回路。

C-V转换电路

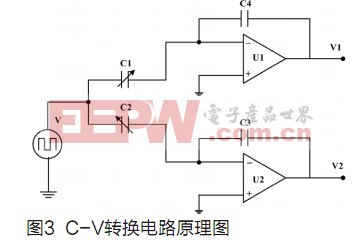

本文中研究的微机械陀螺包括驱动模态的两个差分检测电极和检测模态的两个差分检测电极。这两对电极敏感的都是电容的变化,C-V转换电路主要是将微弱的电容变化量转变成相应的电压信号量,其特性对陀螺的驱动和检测精度都有很大的影响,特别对硅微陀螺的检测电路至关重要。 图3为C-V转换电路原理图,载波信号V连接到差动电容的公共极板,电容的另外两端分别接两个电荷放大器。从图中看,C1、C2右端为驱动检测极板,左端为公共极板。

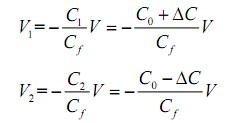

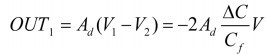

当驱动模态振动时有C1=C0+ΔC,C2=C0-ΔC其中C0 是静止时极板间电容, 是变化电容。同时,在电路中使C3-C4=Cf。则由计算可知:

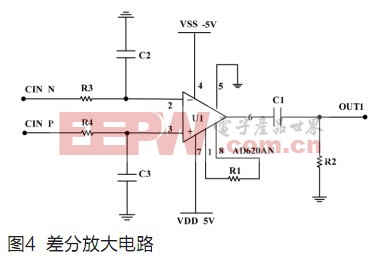

V1、V2分别接差分放大器的两端,电路如图4。

得到:

其中,是差分放大器的共模增益。

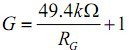

至此,驱动极板间电容变化量被转换为电压信号,驱动极板运动状态被转换为电压输出,完成了C-V转换。AD620AN差分增益: ,取RG=10kΩ,可得G=5.94。这对示波器信号显示是不够的,所以后面还需接放大器。

,取RG=10kΩ,可得G=5.94。这对示波器信号显示是不够的,所以后面还需接放大器。

在该检测电路前一级放大器中,输入端为虚地,所以差动电容到放大器输入端的分布电容对检测影响很小[3]。而差分放大电路能抑制共同噪声,并且抑制了零点漂移

- 单电源供电的IGBT驱动电路在铁路辅助电源系统中的应用(01-16)

- LED手电筒驱动电路原理(03-12)

- 基于HIP4081的厚膜H桥电机驱动电路设计(04-27)

- 基于MC34152的软开关变换器高速驱动电路设计(07-05)

- 光纤LED驱动电路的设计原理分析(08-06)

- LED照明设计需考虑的各种因素(10-01)