用工频波作为编码的光电型位置检测电路

时间:01-23

来源:21IC

点击:

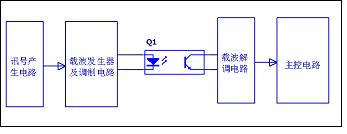

在传统的交流供电电器产品中,需要采用光电对管对工件或者零部件的位置进行检测时,为了滤除环境光的干扰,通常会采用同其它直流供电电路一样的方式,首先分别采用降压整流电路给发射部分和接收部分供电,发射部分采用讯号发生电路和载波发生电路将讯号波形调制在一个载波(例如38KHz)上然后以之驱动发光管,而接收部分采用红外接收二极管或者专用接收头(例如内含38KHz解码电路)解调出讯号波形,然后送给相关电路或者交主机处理。光电对管通常按照安装位置的不同可分为对射式和反射式,对射式指发光管的发光面与接收管的受光面两两相对,如果光路畅通,则接收管直接接收发光管的射出光,或者因为被检测工件阻挡光路而无法接收;反射式指接收管不直接接收发光管的射出光,而是接收被被检测工件反射的射出光。其大致电路框图如图1:

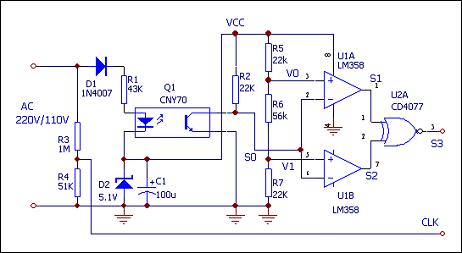

图1 由于发射管由发射电路提供的特定编码讯号驱动。因此驱动电路复杂而成本较高,特别在交流供电设备中使用时没有利用交流电固有的编码特性。而且接收部分的电路同样比较复杂,导致整体成本无法下降,另外因为发射管需要数毫安甚至数十毫安的驱动电流,加上两个电源部分的消耗,这对整个电路耗电只有数毫安甚至更小的主控板而言无疑是一个极大的负担,特别是对于以单个二极管半波整流,电容降压或者电阻降压方式供电的绝大部分小家电、美容电器、厨房家电、便携式设备等产品,更是完全无法接受。另外一种方法是由主控单元(CPU)给出一个特定的编码讯号通过驱动单元(例如驱动用MOS管或者双极型晶体管)驱动发光管,接收部分相应解码,由于仅仅相当于将讯号和载波产生电路由主控CPU软件完成,因此造成CPU主控程序大大复杂化,同样影响成本,而且驱动电流的问题和驱动部分的成本问题依然存在。 有鉴于此,我们经过反复权衡,最终制定了下述的编解码方案。其特点是发光管直接由220V/110V交流电经整流降压后驱动,利用交流供电电流直接驱动LED,而主机部分供电串接在同一回路中,公用同一驱动电流。并且在接收电路内部采用检测3个以上交流电周期讯号的特征作为有效编码来判断工件工况。信号检测部分整体电路如图2。

|

- 模拟信号的原理(02-14)

- 光电编码器在电机控制中的应用(03-02)

- 音频编码标准发展现状及发展趋势(04-19)

- 视频编码讲坛之H.264前世今生(05-18)

- 支持热调节和输入过压保护功能的安全增强型线性锂电池充电器(08-16)

- 新一代视频编码标准H.264/AVC的关键技术研究(09-04)