模拟设计与验证工具现状

图1 每道制程/技术节点以人工重新设计需要耗费9~12个月

最终的结局是,模拟集成电路仍旧大多处于全定制,并以人工方式费心费力绘制。除了非常昂贵、耗时、容易出错以外,这类晶体管级的设计型态并不容许现有的设计简简单单地就能转换到新的代工厂或制程/技术节点。相反的是,欲移植这类型的设计需要将电路重头开始,重新实施,耗时9~12个月是常有的事。

这也有助于说明为何最尖端的数字设计目前已迈入32nm的技术节点,但最先进的模拟设计只在90nm节点,而且大部分的模拟设计依然深陷在130nm及250nm节点的泥沼中,那算是5~10年前的老旧技术了。

模拟自动化的要求

此处所说的要求可以简要地说明之;如何实际达成可说非常地复杂。最低限度,强化后的模拟设计工具必须能提供与数字设计相类似的自动化及生产力能力。这些自动化能力应包括但不限于以下:

● 在高阶抽象概念下确认模拟功能的能力,然后自动将表示式编译成等价的晶体管层级。

● 自动执行模拟精细改进及优化的能力。

● 自动在IC上布局模拟零组件的能力。

● 自动在IC上布线模拟零组件的能力。

● 从某制程/技术节点自动移植模拟设计制程至另一个,以及从某代工厂移植至另一家的能力。

从某方面来说,需考虑的最后一点就是所有其他点的叠合。老实说,需耗费6~12个月才能将模拟设计转移到新的技术节点早已令人无法接受。若能透过自动化将此过程降低到仅需数天的时间,模拟功能即可享受到功耗及最新技术节点性能特征的完全优势。

混合信号的考虑

直到最近,大部分的集成电路在性质上若不是纯数字,就是纯模拟。因此,很自然地,任何用来设计或验证这些器件所使用的计算机辅助设计工具,都是只为数字或只为模拟的领域单独设计的。

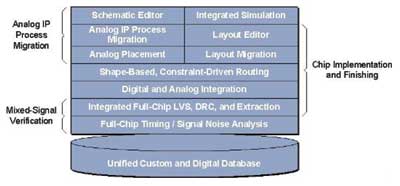

图2 模拟/全定制的生产力依靠集成化和自动化的提高可以显著地增加

初期的通信系统是由一大堆相当简单的模拟及数字IC所组成。随着时间的历程,为了满足多样化的要求,例如尺寸、成本、功率、性能及可靠度,越来越多的功能结合在越来越少的芯片上。开始只是将多种模拟功能合并在特定的模拟芯片上,将多种数字功能合并在数字芯片上。直到最近,终于将模拟及数字功能结合在单一的混合信号装置上。

经过这些年的发展,虽然传统的模拟与数字设计及验证工具,在容量及性能上已有长足地进步,但其最基本的底层架构大部分仍是以20世纪90年代中期的技术为基础,而这些工具依旧专注在模拟或数字的领域。举一个简单的例子,模拟与数字的工具及流程使用不同的数据库,因此这两个领域之间的交互非常困难。其结果是数字及模拟的设计团队向来都是井水不犯河水,甚少关注对方倒底是在研究什么。

即使是现代"最先进"的混合信号及全定制设计环境,数字与模拟团队大多还是各自独立作业,甚少涉足到对方的领域中。在芯片最后整合(chip finishing)的阶段,也就是将模拟模块和数字模块摆放在一起并走线的时候,两个团队才首次见面并互相介绍认识,这种情况并不罕见。

芯片最后整合通常是以人工的方式执行,其中发生在芯片投片之前的就有许多工作。由于缺少自动化,芯片最后整合活动及动作常常不能反馈回原来的模块设计,这有可能导致成为下一代芯片在设计重用上产生问题。

总结

最近几年,市场上的需求着眼在通信系统日益增加的性能上,而且带宽正以倍数的速度成长,然而许多产业观察家相信,目前所看到的只不过是"冰山一角"。为了满足目前及未来的需求,进入21世纪,模拟设计与验证工具必须在本文前述的自动化能力上努力奋进。然而,靠着孤立的方式强化模拟工具是不够的;真正的要求将是一个真实、统一、全芯片的混合信号设计,以及验证的环境。首先,所有的模拟与数字设计,以及验证引擎应使用统一的数据库。其次,环境必须提供最大的容量及性能,例如将整个全芯片的数据在一分钟之内加载,并在短短数秒之内重新绘制所有的模拟及数字层。第三,环境必须支持极为精确的寄生参数提取及全芯片混合信号仿真与分析。第四,在芯片最后整合阶段,环境必须支持自动全域布线。

通信业正在迅速接近这样一个危机,就是需要快速设计和制造大型复杂的混合信号器件方面的能力。当今最先进集成电路的设计师需要所有这些能力,他们现在就需要!

- “优化”使模拟IC达到极限性能(01-23)

- 单收/单发RS-232接口芯片 ADM101E及其应用(01-25)

- 通信电源监控系统模拟量采集模块的设计(01-05)

- 设计高性能、低成本的笔记本电脑处理器电源 (05-12)

- 利用0至1V模拟乘法器实现电池供电系统的精确功率管理(05-05)

- 采用新型放大器实现高性能的电流检测(05-10)