20A LED 驱动器提供准确度为 ±3% 的满标度电流检测

|

降压 |

降压-升压 |

||||

|

LED 电流调节准确度 |

±6% |

±6% |

±3% |

±6% |

±6% |

|

1⁄10 标度 LED 电流准确度 |

±60% |

±60% |

±17% |

±60% |

±35% |

|

满标度 LED 电流检测 |

50mV |

50mV |

60mV |

50mV |

100mV |

|

多个 LED 共用阳极连接 |

|

|

|

|

|

|

LED 故障指示 |

|

|

|

|

|

|

低压侧 LED PWM 栅极驱动器 |

0 |

2 |

3 |

1 |

1 |

|

单独的 LED 电流状态 |

1 |

2 |

3 |

1 |

1 |

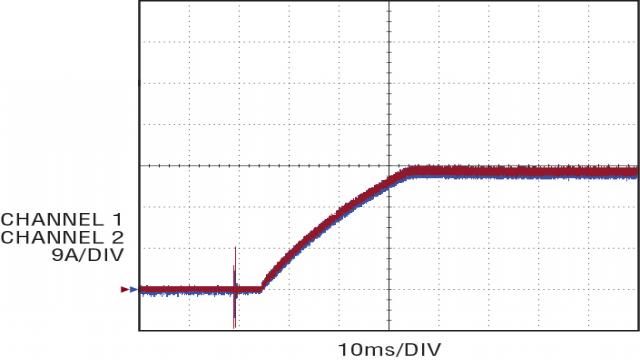

图 9:启动时 LED 电流均分

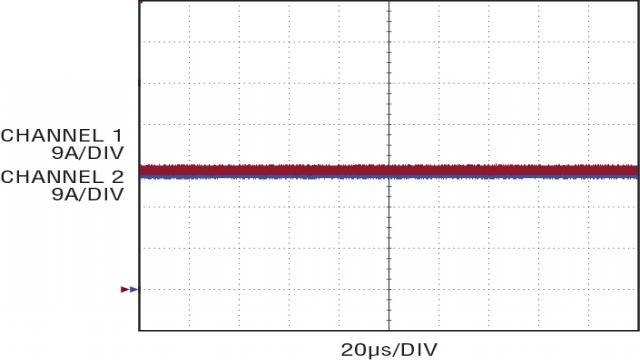

图 10:在满负载时 LED DC 电流均分,两个并联驱动器之间的电流差别非常小。

图 11:100% 占空比、向 LED 提供 324W 功率时,并联电路板的温度。

在这个应用中,可以对两个独立的 LED 串在 54A 满电流时进行 PWM 调光。进行 PWM 调光时,图 12 显示,LED 电流在两个驱动器之间是完全地均分的。在这个测试中,LED 电流从 0A 到 54A 的上升时间为 6.6µs。从每个驱动器输出到 LED 的电气连接必须仔细平衡,以避免在任一通路中增加电感,这会缩短有效上升时间。

图 12:在进行 PWM 调光时,LT3744 的并联驱动器之间实现了出色的 LED 电流均分。

图 13 显示,LED 电流为 54A、进行 50% PWM 调光时,每个演示电路板的温度上升情况。为了最大限度减小每个演示电路板到 LED 的电感,并联 LED 驱动器电路板直接安装在彼此的顶部。一种更加优化的布局是,将两个驱动器安装在单个电路板上,每个驱动器的布局相互成镜像,跨它们与 LED 的共用连接反射。无论何时,只要是设计从 LED 驱动器到大电流 LED 的传导通路,就应该密切注意总体电感。既然电感是导线长度的函数,那么导线越长,LED 中的电流恢复时间就越长,无论驱动器速度有多快。

图 13:50% PWM 调光、向 LED 提供 54A 脉冲电流时,并联电路板的温度。

两个 LT3744 并联,组成负输出降压-升压型 120W LED 驱动器

与非负输出转换器一样,负输出降压-升压型应用也有同样的热量问题,此外还增加了电感器电流增大的设计挑战。就低输入电压和高 LED 电压而言,电感器中的平均电流有可能非常大。例如,如果输入为 3.3V,输出驱动一个绿光 LED,该 LED 在 20A 时的正向电压为 6V,那么电感器峰值电流为 70A。此设计中所用电感器的饱和电流应该至少高出 20%,那么本例中就应该高于 80A。

既然这一电流流经开关 MOSFET,那么 MOSFET 的额定值就必须大于 80A。通过并联两个 LT3744 负输出降压-升压型转换器,峰值开关电流就减小了一半,从而降低了对电源通路组件的要求。

在负输出降压-升压型拓扑中,仅在同步 FET 导通时,电感器电流才提供给负载。如果允许两个并联转换器以其自由运行频率运作,那么在 LED 电流纹波中会有明显的拍频,这是由开关频率的轻微差别导致的。为了避免这个问题,每个转换器都采用电阻值相同的 RT,但是这些转换器都用一个外部时钟同步。在图 14 所示应用中,转换器设计为以 300kHz 非同步频率运行,同步时钟为 350kHz。

图 14:并联负输出应用向连接到系统外壳的公共阳极 LED 提供 120W 功率。

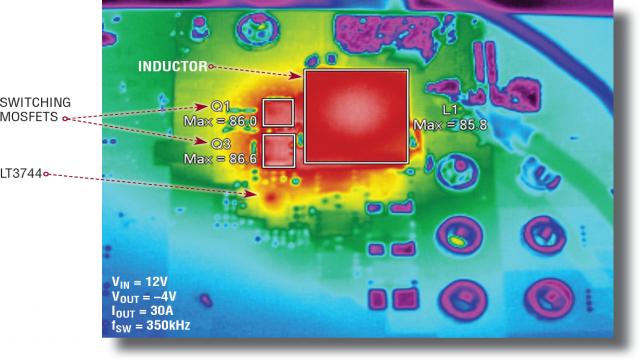

图 15 显示,向并联负输出降压-升压型应用中的 LED 提供 30A 电流时,组件温度的上升情况。

图 15:向 LED 提供 120W 功率的并联负输出电路板的温度

结论

LT3744 的特点包括很高的电流调节准确度、浮置 PWM 栅极

LED 驱动器 LT3744 电流调节 降压型控制器 相关文章:

- 三路输出LED驱动器可驱动共阳极LED串(08-17)

- LED向“绿色”转变需要高性能LED驱动器(08-17)

- 省电、高亮度LED需要高性能LED驱动器(08-16)

- 浅谈LED太阳能灯技术原理(08-10)

- LED照明的操作要求对驱动器IC性能构成压力(08-17)

- 汽车刹车灯及其他LED信号灯的准确“暗淡”/“明亮”控制(08-12)