锂离子电池组恒流放电的电压离散度分析

作为电动汽车的储能系统, 安全性高, 性能优异, 成本低廉, 是目前蓄电池研究领域和电动汽车开发人员追求的主要目标。我国在"十五"计划实施期间, 对高功率型和高能量型锂离子电池的研究取得了实质性的进展, 同时带动了高安全性与低成本材料的研究与应用。其中锰基尖晶石、三元材料和磷酸铁锂正极材料的研制、扩试与应用极大推动了我国电动汽车的发展,另外还有不常见的磷酸铁锰电池等。但目前国内对较大规模动力锂离子电池的配组应用技术还不太成熟, 由于电池离散现象的存在, 使得电池组的循环使用寿命偏短、性能使用受限、安全隐患增多。

1 电池组离散现象的认识

电池组的离散现象是指同一规格型号的单体蓄电池组成电池组后, 其电压、荷电量、容量及其衰退率、内阻及其随时间变化率、寿命、温度影响、自放电率及其随时间变化率等参数存在一定的差别。

根据国内外文献和已有的电动汽车运行数据,电池组的离散现象主要表现为电池的内阻、电压、容量和温度的不一致。由于电池内阻, 尤其是极化内阻的不一致, 个别电池在充放电过程中电压变化将比较剧烈, 导致整个电池组的电压变化剧烈, 影响电池组的调峰能力; 由于单体电池容量存在差异, 部分电池在使用过程中会比其他电池先达到充满或放空的状态, 导致这部分电池容易处于过充电或过放电的状态, 不但会缩短电池的使用寿命, 还可能导致电池燃烧、爆炸等不安全因素; 由于电池工作中有放热和吸热的过程, 电池的温度也会不断变化, 当温度变化不一致时, 部分电池将可能超过适用温度范围, 带来性能下降和安全隐患。上述4 种不一致现象不是独立的, 而是相互影响, 耦合在一起的。

2 电压离散性的统计规律

电池组离散现象的随机性非常强, 既要综合考虑所有单体电池的状态对整组电池离散态势的作用, 也不能忽略电池组中极端离散的单体电池的影响[2].如果过分强调前者, 将导致对电池组中极端离散电池的作用不敏感; 如果过分强调后者, 将不能反映电池组的整体离散态势。

试验对象是国产某公司已产业化生产的锂离子电池组( 100 Ah/60 单体串联) .单体额定电压3.8 V,最低放电电压3.0 V, 最高充电电压4.2 V, 标准充电制度为恒压限流模式, 恒压值: n*4.1 V.电池工作电压数据由AV900 功率处理系统采集。

在电池组投入使用之前, 工厂对电池单体进行了严格的分选程序, 将一致性较好的单体配组, 消除了各类人为的较大偏差。此时电池组内各单体电压的差异是受到大量随机性因素影响的, 尤其是电池内部材料的成分、微观结构以及装配上的细微差别。

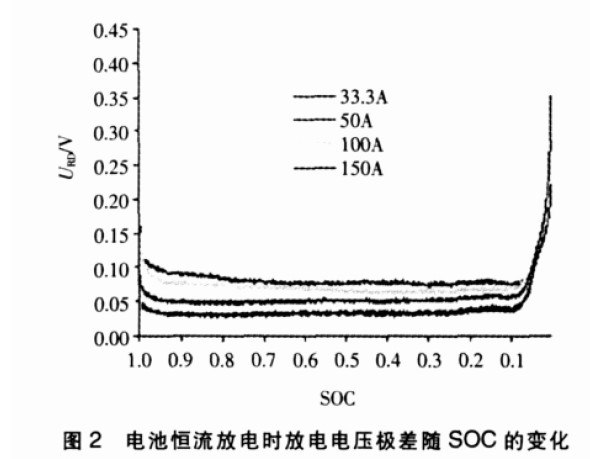

因此在放电过程中同一时刻的单体电压近似正态分布, 所以将数理统计学中样本标准差S 和样本极差R 的概念用于度量电池组电压的离散程度, 即:

式中, S 表示电池组内单体电压之间的标准偏差; Ui表示电池单体电压;  表示电池组内平均单体电压;n 表示电池单体数目; R 表示电池组内单体电压数据的极差; Umax 表示电池单体的最高电压; Umin 表示电池单体的最低电压。

表示电池组内平均单体电压;n 表示电池单体数目; R 表示电池组内单体电压数据的极差; Umax 表示电池单体的最高电压; Umin 表示电池单体的最低电压。

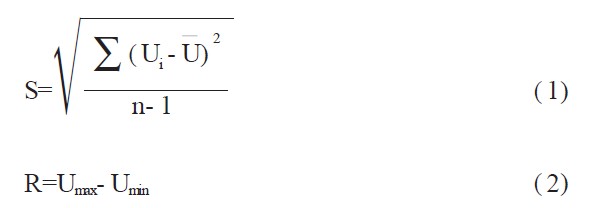

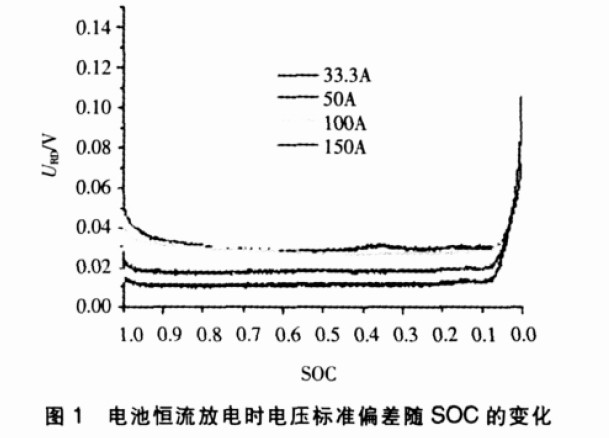

标准偏差反映的是整组电池内单体电压离散程度, 不因为个别单体电压的较大差异而剧烈变化, 是一个比较稳定的样本统计值。电压极差则反映的是电池组中的最大电压差别。图1~图4 为放电过程中电池单体电压的标准偏差和极差的变化曲线。

由图1~图4 可以看出:

① 不同放电电流不会改变单体电压标准偏差和极差的曲线形态, 但随着放电电流增大, 单体电池极化过程的不一致性加剧, 电池组的整体离散度将会恶化;

② 电池刚开始放电时,电池单体之间的电压不一致性快速上升, 单体电压标准偏差较开路时上升约40%, 电池单体电压极差较开路时约上升50%, 这段过渡过程的电压不一致性恶化主要是由于单体电池之间的微观结构差异在浓差极化和电化学极化过程中的电压表现形式;

③在SOC 为0.95~0.15 时, 放电电压的标准偏差和极差迅速趋于稳定, 仅在小范围内波动, 增长趋势不明显;

④ 在放电末期, 即SOC<0.10 时, 电池单体之间的电压不一致性显着增大, 是因为电池内部副反应加剧, 导致单体电池之间的极化内阻出现较大差异。

⑤不同温度下, 电压离散度曲线相似, 在- 18℃电池放电电压的离散度曲线发生变化, 在SOC<0.4 以后的放电阶段, 标准偏差和极差都开始逐渐变大, 一致性开始恶化。

3 电池离散特性建模和分析

3. 1 电池静态离散模型

电池组的离散现象会随着充放电循环次数的增多不断恶化。在实

- 电池管理经验之谈 (06-03)

- 锂离子动力电池组的监测系统设计(08-24)

- 锂离子电池充电器设计方案(12-15)

- 智能单片线性锂离子电池充电器IC设计(07-10)

- 电压法计算锂离子电池容量(03-22)

- 锂离子电池电解质的分析(08-06)