一种高性能黄瓜自动嫁接机的硬件设计

前言

随着我国人口的急剧增长和人民生活水平的迅速提高,对蔬菜的需求量越来越大,对蔬菜品质的要求也越来越高。黄瓜(Cucumber)作为我国老百姓喜爱的大众蔬菜,其消费量很大,因此黄瓜的生产发展很快,黄瓜的种植面积已颇具规模。同时也带来了连作、病虫害等问题。嫁接是解决这些问题的最有效方法之一。人工嫁接生产率低、嫁接质量差异较大,难以满足蔬菜嫁接育苗生产的要求。因此进行嫁接机的研究对促进蔬菜嫁接机械化发展具有重要理论意义和实用价值。

蔬菜嫁接栽培技术在一些农业发达国家己得到相当普遍的应用,但进行有关蔬菜秧苗自动嫁接技术研究的只有日本、韩国和中国等少数国国家。其中日本是进行蔬菜秧苗自动嫁接最早的国家。我国自1993年开始蔬菜自动化嫁接研究以来,在多个领域取得了较大成就,部分样机己投入生产。

1、系统结构设计

嫁接机总体按照模块化设计思想,把整个系统分为若干模块,设计了一套黄瓜自动嫁接装置,主要包括砧、穗木供苗机构、砧穗木搬运机械手、砧穗木苗切削机构、夹持机构等部分,实现了砧、穗木苗的供苗、切削、苗夹固定等功能。其中本装置中的秧苗切削装置采用了支撑下的滑切技术,不仅切削阻力小,而且切口位置、形状的稳定性好,有利于后续作业环节的进行,经过试验发现该切削方式与2JSZ-600型蔬菜嫁接机所用切削方式相比,大大减少了对砧、穗木的损伤;机械手爪设有“V”型对正槽,手爪指头上胶粘缓冲垫,可防止损伤幼苗且吸收苗茎杆的偏移等。该嫁接机与其他嫁接机相比具有结构简单,动作准确,嫁接效率高等优点。

2、嫁接机组成

贴接法无论是从嫁接技术难易程度上,还是成活率以及嫁接速度等方面,都较其他嫁接方法有明显的优点,适合于机器嫁接。因此本研究采用贴接法实现黄瓜秧苗的自动嫁接。

嫁接机主要由嫁接机本体、控制器及传感系统等组成,其结构框架如图1所示。

图1自动嫁接机系统结构图

1穗木输送电机2法兰盘3穗木输送带4穗木直动气缸5穗木夹持气爪和传感器6送夹直动气缸7气缸固定支架8秧苗夹筒9秧苗夹10秧苗夹进给轨道11秧苗夹阻尼块12砧木输送带13轴承座14砧木苗盘15砧木夹持气爪16直动气缸固定座17气缸固定支架18砧木输送电机19传感器20旋转切刀21切削刀直动气缸22旋转气缸23气缸固定支架

嫁接机主要由四大部分组成:两个输苗盘及使苗盘驱动嫁接苗搬送系统;用于抓苗、送苗到达指定位置的机械手搬运装置;用于砧木和穗木切削的切苗装置;用于将切割后的砧木和穗木固定在一起的送夹机构和用于排出嫁接苗的排苗输送带。供苗台上设计了两个工位,每一工位设计一个手爪用来完成砧、穗木的抓取搬运工作,其中手爪抓苗与伸缩由直动气缸控制。根据嫁接操作的要求,砧木需要单子叶斜切,穗木也需斜切,因此砧、穗木切削机构相似,主要由切削刀杆、摆动马达轴、弹簧、切削机构支架和切削支撑机构等组成。嫁接机的自动送夹机构主要由推夹气缸、推送杆、滑块等组成。

3、嫁接机的工作过程

当操作人员将砧木、穗木苗分别放到各自供苗台上时,触动压电传感器发出信号,控制机械手气爪立即抓住苗木,等待切削刀进行切割;为了保证操作的安全性,切削过程切削刀首先在直动气缸作用下伸出到达切削位置,然后由旋转马达(摆动马达)带动切削装置旋转,实现砧、穗木苗的单支撑切割,以保证稳定的切口断面,并减少对秧苗的冲击和损坏;然后切削机构回位,等待下一次切削;此时夹有切削苗的机械手在直动气缸的作用同时向夹持位置伸出并在切削刀旋转中心位置结合;送夹机构在直动气缸作用下,推出一个夹子,以打开状态送向已经接合的秧苗,当到达夹持位置时,秧苗夹在弹簧作用下闭合,实现砧木、穗木的夹持,最后通过控制手爪气缸,机械手松开砧木、穗木苗,使已经完成嫁接的秧苗落到秧苗搬运输送带,实现秧苗的向外运送,完成苗的嫁接作业。

4、砧穗木切削装置设计

(1)、切削装置结构设计

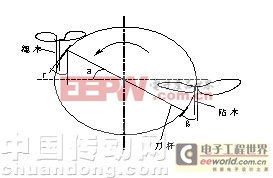

用贴接法嫁接时要求用刀片分别对穗木、砧木进行切削。砧木需要单子叶斜切,穗木也需斜切,因此砧、穗木切削机构相似,主要由直动气缸、旋转气缸(摆动马达)、切削刀、切削支架机构和气缸固定机构等组成,切削装置如图2所示。

图2切削装置结构图

1切削刀2切削刀支架3直动气缸4旋转气缸5气缸固定机构

本研究采用旋转气缸即摆动马达带动门形切削支架,支架两侧安装切刀分别切削砧木和穗木,旋转切削示意图如图3所示。这种机构仅需一个旋转切削部件就可同时完成对砧木、穗木的切削,减少了工作部件和控制部件,使整个嫁接机结构更紧凑。

图3旋转切削示意图

摆

- 嵌入式系统硬件平台的软件PLC实现方法(04-12)

- 利用数字信号控制器实现稳健的PLC通信(05-02)

- 基于Linux系统的软PLC设计(07-19)

- 基于VxWorks的嵌入式实时PLC设计(01-08)

- 基于AT89C51单片机的微型可编程控制器(04-23)

- 基于DSP的光纤监控网络系统方案(08-03)