基于PROFIBUS的变频器在连铸切割机中的应用

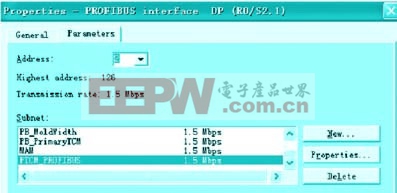

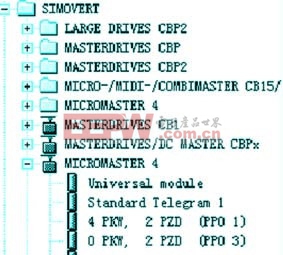

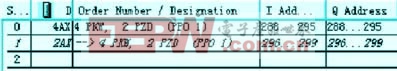

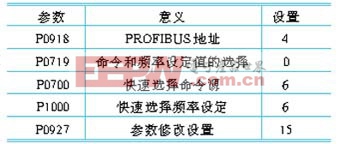

。 6.1组态PLC主站系统 (1)插入S7-300站:在PLC项目CCM下新建项目PTCM,点击右键,在弹出的菜单中选择“InsertNewObject”下“SIMATIC300Station”,插入S7-300站。 (2)组态硬件:双击“Hardware”选项,进入“HWConfig”窗口,点击“Catalog”图标打开硬件目录,按硬件安装次序和订货号依次插入机架、电源、CPU、通讯模块、输入、输出模块; (3)网络参数设置:插入CPU模块后会同时弹出Profibus组态界面,新建PROFIBUS命名为PTCM_PROFIBUS,地址定义为2,点击“Properties”按钮组态网络属性,选择“Networksettings”进行网络参数设置,PROFIBUS的传输速率为“1.5Mbit/s”,行规为“DP”;如图5所示。 (4)DPMaster主站定义:在PLC的Profibus属性OperationMode中将其设为DPMaster 6.2切割机Profibus从站组态 (1)组态从站:在DP网上连接MM440变频器,如图6所示,选择“MICROMASTER4”双击,MM440连接到DP网络上,在弹出的PROIFBUS属性对话框中定义Profibus站地址,为5号站。 (2)通讯区定义:选择PPO1类型,双击4PKW+2PZD,地址分配为4PKW+2PZD(288-299),如图7所示。 (3)定义子站的通信区:按照以上步骤,分别组态1#、2#切割枪变频器到DP网络,DP地址分别是6、7,并分别定义各子站的通信区数据: 7PLC通信编程及MM440变频器参数定义 7.1PLC数据Profibus传输编程 STEP7V5.1有两个SFC块“DPRD_DAT”和”DPWR_DAT”,用于Profibus主站和从站之间的的数据传输。切割机系统中,应用DP通讯传输命令“DPRD_DAT”和”DPWR_DAT”把数据传输到MMC变频器的通讯区PZD数据区PIW内,同时把MMC变频器的PZD数据区PQW数值读到PROFIBUS-DP传输的DB块中。切割车MM440变频器(5#站)的PROFIBUS控制命令的传输应用程序如下: 7.2切割车MM440变频器参数定义 (1)基本通信参数定义:为了保证PROFUBUS的通信板正常应用,下面的参数必须设置,见表1基本参数定义所示。 表1通信基本参数 (2)通信参数传输格式定义:MM440变频器控制器通信参数应用分为两个部分: (3)过程数据输出、输入区在变频器中的参数定义见表2变频器通信参数定义。 表2变频器通信参数应用 8结束语 济钢第三炼钢厂1#连铸切割机控制充分利用了PLC、PCSsmart1200触摸屏和MM440变频器以及Profibus现场总线技术等先进技术,系统采用分布式开放结构,响应速度快,组态灵活,控制功能完善,定尺准确,操作简单。该系统在连铸机的成功应用,实现了1#连铸机铸坯多规格自动切割的要求,大大提高了连铸机生产能力和增加金属收得率。

图5Profibus主站组态配置

图6选择MM440变频器

图7MM440变频器通信区定义

1#切割枪:4PKW+2PZD(300-311);

2#切割枪:4PKW+2PZD(312-323)。

CALL"DPRD_DAT";调用DP读命令

LADDR:=W#16#120;起始地址

RET_VAL:="5#comdata".RECIEVE_RET

RECORD:=P#DB31.DBX20.0BYTE20

;目标数据地址

CALL"DPWR_DAT";调用DP写命令

LADDR:=W#16#120;起始地址

RECORD:=P#DB31.DBX0.0BYTE20

;目标数据地址

RET_VAL:="5#comdata".SEND_RET

●过程数据输出区:MM440变频器接受PLC的控制字和设定值,过程数据输出区PZD1、PZD2对应MM440变频器内为控制字(r2090)和设定值(r2050);

●过程数据输入区:MM440变频器给PLC的状态字和实际值,过程数据输入区PZD1(状态字r0052)、PZD2(实际值r0021)和MM440变频器的参数P2050.1、P2050.2对应。

- 基于串口通讯的PROFIBUS性能分析诊断软件设计(02-15)

- 基于16位DSP的PROFIBUS-DP从站系统设计(07-02)

- RS485转profibus-DP网关应用案例(12-21)

- 基于ProfiBus的过程控制系统软硬件组态研究(12-21)

- 基于PROFIBUS-DP的计算机数控系统(12-21)

- 基于PROFIBUS-DP总线的变频器控制系统(12-21)