工业以太网技术在继电器可靠性检测系统中的应用

1、引言

近些年来,工业以太网通信速率的提高及交换式以太网技术的出现,使得工业以太网的通信性能大为改善,原来阻碍以太网进入工业控制领域的不确定性等问题基本得到解决,以太网开始从不同的途径进入到工业自动化和过程检测等领域,很多组织和厂家开始开发基于以太网的监控系统。

本文所提出的继电器可靠性检测系统由服务器和多台可靠性检测装置(客户端)组成,可靠性检测装置是进行可靠性试验的必要手段。服务器和可靠性检测装置通过调用TCP协议提供的套接字传送数据,实现了服务器对多台检测装置的实时集中检测和控制,在节省人力的同时有利于失效试验数据的分析和处理。

2、可靠性检测装置的实现方法和功能

检测装置主要完成继电器试品的定数截尾试验,记录失效信息,对检测结果进行分析[2]。通过与服务器建立连接,实时上传当前试验状态以及失效信息,并接收服务器的控制命令。

2.1 实现方法

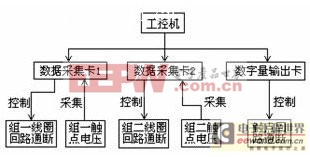

为了满足试验环境的需要,采用工业控制计算机作为检测装置的核心。对触点电压的采集则选用两块高性能数据采集卡来实现,可同时对两组共32对触点进行检测,两组试品可以是不同型号不同厂商的继电器,而且对检测触点的常开常闭不做限制。需要注意的是,当触点电压为交流信号时,为了保证电压有效值的计算精度,采集卡在一个工频周期内要完成16个采集通道至少320次的AD转换,这就要求采集卡的采集速率非常快,本装置采用的是研华的PCL-818HG。每块采集卡还提供了一个20-PIN数字输出口,用来控制试品线圈回路的通断电。试品触点回路采用一块多通道的数字量输出卡,通过固态继电器实现对两组试品触点回路的通断电控制。继电器可靠性检测装置的结构框图如图1所示。

图1 可靠性检测装置结构图

如果某个试品的全部触点均达到了最大允许失效次数,那么在接下来的试验中此试品要被剔除,不再进行试品线圈回路和触点回路的通断电操作,避免故障试品因长时间通电而发生危险[3]。

2.2 实现功能

检测装置的软件由两大部分组成:一是实时检测与处理程序,包括了试验参数的设置,对试验状态以及失效数据的保存,对失效数据进行数学分析,打印报表等,检测装置记录的失效数据有失效时间,失效试品号、触点号,触点失效的类型,失效时触点电压以及各触点累计失效次数等;二是通讯程序,接收服务器的参数设置、基本操作,并上传试验状态及失效信息。图2为检测装置的操作界面,菜单项代表了所能实现的所有操作,文本显示区对设置参数、试验状态以及失效发生时的失效信息进行显示。软件采用可视化编程语言VC++6.0嵌入汇编语言的方法实现[4]。

图2 检测装置操作界面

3、集中控制的实现

以太网只定义了物理层和链路层,但目前在传输层和网络层已基本上统一,TCP/IP协议被普遍采用。传输层协议包括UDP协议和TCP协议。无论是基于 UDP协议或者TCP协议,都要保证网络传输的一定的可靠性和实时性。由于UDP协议具有实现机制简单、传输效率高的特点,其较多地被应用到高效率的实时系统中。但为了实现传输的可靠性,就需要在应用层采用一些差错控制机制,而这些措施与TCP协议中自带的传输机制非常相似。实际上,在许多实时性的系统中,采用TCP协议也基本可以满足传输时间的要求,还避免了在应用层进行繁琐的处理[5]。因此在本方案中传输层选择使用TCP协议。

应用层的协议目前还没有统一,本文旨在研究一个可广泛适用于多种应用场合和多种应用层协议的通用的通信方案,用户可根据需要选择不同的应用层协议,也可以定义自己的数据包格式。

3.1 套接字(Socket)

TCP/IP网络环境下的应用程序是通过网络系统编程界面套接字Socket(在Windows操作系统下称之为Winsock)来实现的。套接字构成了核心协议的用户视图,通过套接字应用程序可访问通信协议,套接字是网络通信的基本构件。套接字是可以被命名的通信端点,应用程序通过它在网络上发送和接收数据。每个套接字都有其类型,并有一个与之相连的进程。TCP/IP提供3种类型套接字:

1)流式套接字(Stream Scoket)。该接口提供一个面向连接、可靠的数据传输服务,数据无差错、无重复地发送,且按发送顺序接收。内设流量控制,避免数据流超限;数据被看作字节流,无长度限制。流式套接字提供了一种可靠的面向连接的数据传输方式,如果想发送大批量数据或想让数据按顺序无重复地到达目的地,流式套接字最为有用。

2)数据包套接字(Datagram Scoket)。该接口提供一个无连接服务。数据包以独立包形式被发送,不提供无错保证,数据可能丢失或重复,并且接收顺序混乱。数据包套接字比较适用于数据包或记录型数据的传输,数据包的发送不能得到保证,而且不能排序到达。

3)原始套接字(Raw Scoket)。该接口允许对较低层协议,如IP、ICMP直接访问,主要用于新的网络协议实现的测试等[6]。

在进行网络开发时,阻塞问题是网络编程中十分重要的问题。由于在阻塞模式下,在I/O操作完成前,执行操作的Winsock函数会一直等待下去,不会立即返回程序(将控制权交还给程序)。故用这种方式,服务器应用程序将很难同时通过多个建好连接的套接字进行通信。在此系统的应用中,需要实现一台服务器同时和六个套接字进行通信,因此结合对有限硬件资源的考虑,选择了非阻塞类型的套接字,这也是一般协议开发中通常用到的套接字通信方式。

3.2 通信的实现

系统通信采用客户机/服务器模式,利用VC的微软基础类(MFC)进行网络开发,MFC提供了两种类型描述Windows Socket,分别是CAsynSocket和CSocket。其中CAsynSocket类封装了Windows Sockets API,并将与Socket有关的Windows消息转换为回调函数。CAsynSocket处于网络更底层,其使用就更具灵活性,相应要求编程者应熟悉网络底层细节。而CSocket类是CAsynSocket类的派生类,通过MFC中的CArchive类的对象提供了更高层次的抽象,它封装了 Socket实现中的许多细节。这里我们采用CAsynSocket类实现系统中“一对多”的数据发送,通过在服务器中建立Winsock空间数组的方式来解决[7]。

首先,构造CAsyncSocket类型的对象,然后利用该对象创建内嵌的Socket句柄。例如:

CAsyncSocket m_listen;

m_listen.Create(nPort);//服务器指定端口

若是客户端,需要用CAsyncSocket::Connect()函数连接服务器端的套接字。

其次,若是服务器端的套接字,创建完成就可以侦听端口,以便接收试图连接到此端口的客户端的套接字。接收了一个连接请求后就可以进行口令验证或直接建立连接等工作。服务器侦听的函数是CAsyncSocket::Listen(),接收客户端套接字的函数是 CAsyncSocket::Accept()。

继而采用CAsyncSocket类的成员函数进行数据的收发。发送的函数是CAsyncSocket::send(),接收的函数是CAsyncSocket::Receive()。

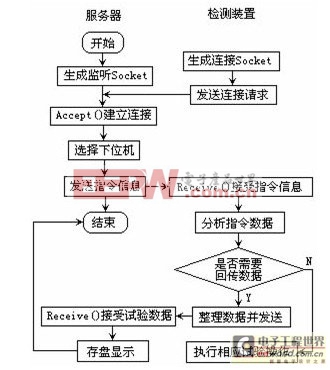

最后,通信结束后,通过CAsyncSocket::Close()函数销毁对象。服务器与检测装置的通讯流程见图3。

图 3 服务器与检测装置通信流程图

CAsyncSocket类对网络回调函数做了较好的封装。当有连接请求时,服务器端的套接字就会收到OnAccept消息,此消息触发网络回调函数 OnAccept();当服务器接收了连接后,客户端的套接字就会收到OnConnect消息,此消息触发网络回调函数OnConnect();当有数据传来时,套接字会收到OnReceive消息,此消息触发网络回调函数OnReceive()。程序员也可以在CAsyncSocket类的派生类中重载以上回调函数,实现特定的功能。

3.3 数据传输及服务器功能

服务器与检测装置在不同的状态下需要传输大量的数据,数据所代表的含义也各不相同,例如服务器通过以太网对检测装置的操作:简单的有开始试验、暂停试验等,复杂的有设置检测装置工作参数、对号设置、读取失效信息等。因此需要对服务器和检测装置传输的数据进行严格的定义,这里采取:

Command+Length+Content

Command:通信命令号,Length:文本字节长度,Content:文本字节内容。

如果传输内容为简单的控制数据,则文本字节长度和文本字节内容都为零,否则应按具体的通信内容进行添加。

服务器内部配置一预先定义的超时时间间隔,这个时间要足够长,以使检测装置能够作出正常的反应,超时事件将触发服务器来处理错误。

服务器操作界面的菜单项和检测装置基本一致,在文本显示区显示所有建立连接的检测装置的试验状态和数据。建立连接后,通过服务器对检测装置进行操作和在现场直接操作检测装置的效果是一样的。

4、实验验证

为了验证本方案的可行性,整个检测系统在宏发公司进行了长期的运行,通过网络监视软件的分析,数据传输的误码率极低,在同一局域网内数据传输的往返时间大部分集中在100ms以内,达到了传输时间的要求,网络传输中断的情况基本没有出现。

因此,本文所提出的基于工业以太网的继电器可靠性检测系统的通信方案,实时性较好,可靠性较高,能够实现服务器对现场设备的实时数据采集与监控的功能,是切实可行的。且其开放性、可操作性也较高能够适用于很多数据采集与监控场合。

- 基于Linux的嵌入式测控系统设计(07-03)

- 工业以太网布线与故障保养(12-21)

- 工业以太网在制丝线电控系统的应用(12-21)

- 工业以太网交换机应用于太阳能热电控制系统(12-21)

- 基于工业以太网EtherCAT的DCS控制系统设计(12-21)

- 基于工业以太网和PROFIBUS的FCS实时在线故障诊断系统(12-21)