基于数控系统底层通信的实时误差补偿及应用

定位误差。图9 为实时误差补偿模块与机床PLC接线图及误差补偿器外观图。

图9实时误差补偿模块与机床PLC 接线图及误差补偿器外观图

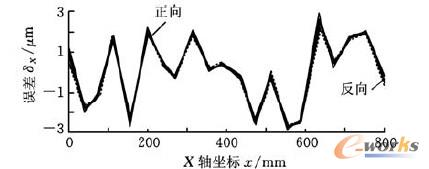

基于CNC 底层通信实时误差补偿流程为:栙运用数控系统的窗口功能,在PLC 中嵌入相应的程序,实时自动读取当前各坐标轴的绝对坐标,并将实时绝对坐标输入实时误差补偿模块;栚通过温度采集模块将温度传感器采集到的机床温度实时传送到实时误差补偿模块;栛实时误差补偿模块在一个PLC 周期内,通过预建的误差模型(式(2)和式(3))自动完成各轴的实时误差补偿值计算,再通过补偿值输出接口将误差补偿值送到PLC,并进一步通过嵌入的PLC 程序传送到CNC,再由机床CNC 通过触发外部坐标原点偏移功能使相关坐标轴向误差反方向运动来修正误差,达到自动实时误差补偿的效果。图10 所示为补偿后的X 轴定位误差。

图10补偿后机床X 轴定位误差曲线图

表1 为机床X 、Y 、Z 轴定位精度补偿前后对比表。由表1 可以看出,经实时误差补偿模块补偿后,机床各轴定位精度均有大幅提高,机床精度最大可提高91灡7%,说明实时误差补偿模块可有效提高机床精度。该实验过程及结果均由机械工业机床产品质量检测中心(上海)检测并认定。

大量实验表明,基于底层通信的实时补偿模块不但对单轴误差实时补偿有效,而且对于多轴联动、多误差元素也具有较高精度的补偿效果。

3 结束语

基于CNC 底层通信的实时误差补偿功能模块可通过GSK-Link 网络通信协议与CNC 底层进行数据交互,实现了机床几何误差、热误差等误差元素的在线综合实时补偿。由于实时误差补偿模块可与CNC 底层进行高速数据通信,因此,可实现补偿周期与CNC 的插补周期同步效果,可最大限度提高补偿模块的补偿效率和补偿精度。通过在GSK 25i 数控系统进行实时补偿验证,结果表明,基于底层通信的实时误差补偿功能模块可有效提高机床精度,最大可使机床精度提高91.7%,具有较强实用价值。

- 开放数控系统模型的建立及实现(07-24)

- 浅谈高速数控现场总线物理层的研究(12-20)

- 开放式数控系统中IPC与PLC通信技术(12-20)

- 三菱数控系统之现场总线控制技术(12-20)

- 数控系统和台达PLC在某刀具研磨机之项目应用方案(12-19)

- 数控系统智能加工功能在大型精密模具制造中的应用(12-13)