直流永磁无刷电机超静音控制器设计

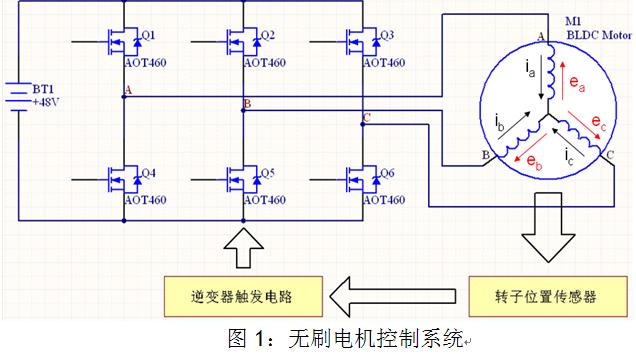

直流永磁无刷电动机由于其结构简单、可靠性高、低速大扭矩等特点而得到了越来越广泛的应用,尤其是近年来在电动自行车中得到了广泛应用。由于电动自行车是人们的日常代步工具,因此人们对整车的启动平稳性,噪音等指标提出了较高的要求。现有电动车电机大部分采用直流永磁无刷电机,电机的铁芯为直槽结构,绕组为三相星形连接,逆变器一般工作在两两导通状态。由于直槽电机在工作时扭矩波动较大,因此我们必须优化电机的结构并配合经过优化设计的控制器才能获得比较满意的效果。本文就如何设计直流永磁无刷电机超静音控制器作一些探讨。

2. 直流永磁无刷电动机的转矩脉动分析

永磁无刷电动机由于电磁因素、齿槽的影响、电流换向、电枢反应等会产生较强的脉动转矩。在设计电机和相应的控制系统时应认真考虑,采取措施,避免转矩脉动过大。

2.1电磁因素引起的转矩脉动

电磁转矩脉动是由于定子电流和转子磁场相互作用而产生的转矩脉动,它与电流波形、反电动势波形、气隙磁通密度的分布有直接关系。理想情况下,定子电流为方波,反电动势波形为梯形波,平顶宽度为120°电角度,电磁转矩为恒值。而实际电机中,由于设计和制造方面的原因,可能使反电动势波形不是梯形波,或波顶宽度不为120°电角度,这样就会造成电机的扭矩脉动。

2.2齿槽引起的转矩脉动

由于定子铁心槽齿的存在,使得永磁体与对应的电枢表面的气隙磁导不均匀,当转子旋转时,使得在一个磁状态内,磁路磁阻发生变化,从而引起转矩脉动。齿槽引起的转矩脉动是转子磁场相互作用产生的,与定子电流无关。因此抑制由齿槽引起的转矩脉动的主要集中于优化电机设计上,如斜槽法。

2.3电流换向引起的转矩脉动

其中Te为电机电磁转矩,ea,eb,ec为相绕组电动势,ia,ib,ic 为相绕组电流。

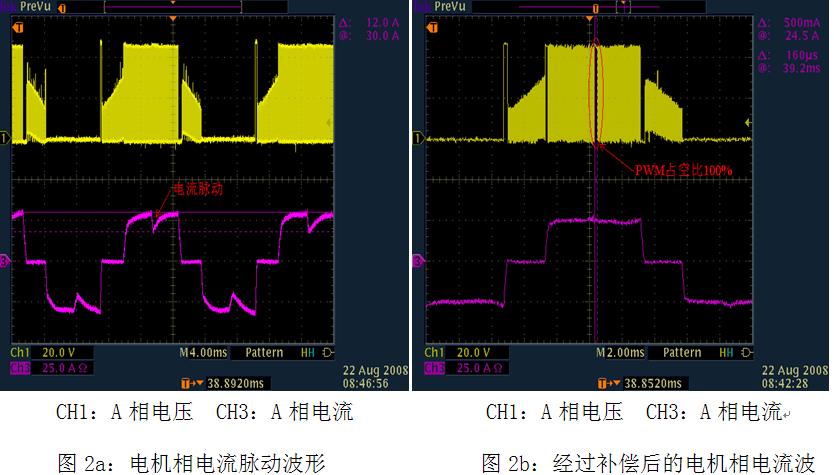

由于换相时间很短,可近似认为ebaeca ,在换相区域内不变化,因此扭矩与电流成正比关系,电流的波动直接导致了电机转矩的波动。在低速大负载运行的情况下,电机的转矩脉动尤为明显。

在直流无刷永磁电机的转矩脉动原因中,前两种主要靠优化电机的设计来达到目的,对于第3种转矩脉动,我们可以通过电流补偿法来减小电机在换相过程中的转矩脉动。本文将重点介绍这种方法。

3.电流补偿法减小电机的转矩脉动

由于在低速大负载运行时,电机的旋转反电势很小,为了使电机的相电流不超过允许的最大值,PWM占空比通常比较小,这使得换相后新的相绕组电流上升缓慢。图3中是电机换相时的电流仿真波形。电机两相之间的电感为Lm=0.4mH,内阻Rm=0.28欧姆(实际电机的参数)。采用AOS(万代半导体)生产的AOT460 MOSFET进行仿真。MOSFET的PSPICE模型采用level3等级。由图3中可以看出,如果PWM占空比为30%,则电流由零上升到30A需要约1.3ms。这与图2a中实测的波形相仿。为了使换相后电流迅速上升,我们可以使换相后PWM占空比为100%来对电流进行补偿,直到电流上升到换相前的电流值,这样可以使换相电流的波动尽可能的小,时间尽可能地短。由仿真波形中I2可以看出,电流上升到30A的时间小于300us。

4.控制系统的设计

如何精准控制换相后的补偿电流,即如何精确控制PWM100%占空比的时间是超静音控制器设计的关键!这就要求控制系统的MCU具有以下的特点:

1) 有很快的A/D转换速度,能够在换相后连续快速采样;

2) 能够在PWM的开通期间特定时刻触发A/D采样;因为在PWM逆变器带感性负载的控制系统中,由于系统的一些寄生参数导致PWM在开通和关断期间电机的相线上出现振铃(如图4所示),这些振铃会耦合到A/D采样的回路中,因此我们应避开在PWM开关过程中进行A/D采样。如果我们在PWM开通期间的中点触发电流采样,我们将会得到电流的平均值,这将有利于我们对电流补偿的控制。

事实上,找到这样的MCU并不难,譬如英飞凌的马达专用控制芯片XC866,CYPRESS的片上可编程控制芯片CY8C245

直流永磁无刷电机超静音控制 相关文章:

- Windows CE 进程、线程和内存管理(11-09)

- RedHatLinux新手入门教程(5)(11-12)

- uClinux介绍(11-09)

- openwebmailV1.60安装教学(11-12)

- Linux嵌入式系统开发平台选型探讨(11-09)

- Windows CE 进程、线程和内存管理(二)(11-09)