铝合金高速干切削过程智能监控及工艺研究

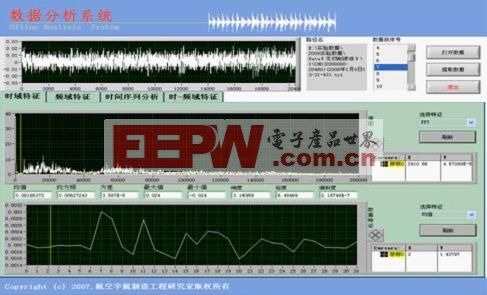

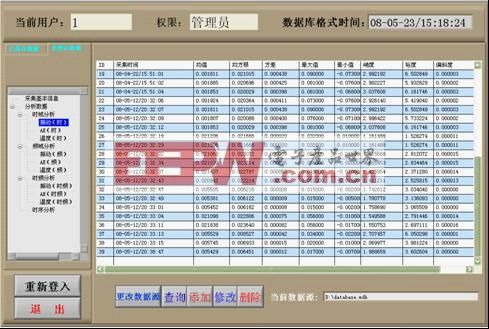

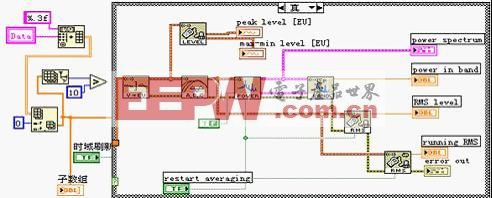

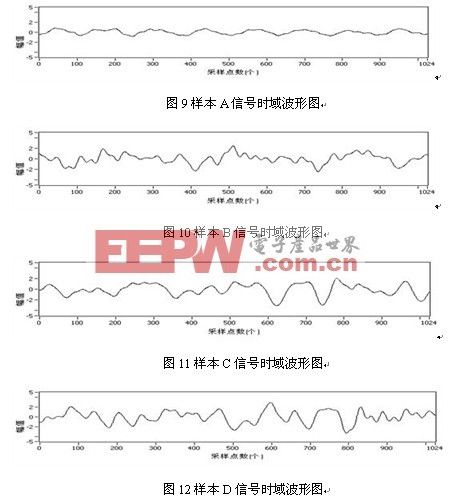

测系统界面 2.2 数据分析与管理 监测系统对各个传感器拾取的加工信号进行实时采集,并对采集到的信号进行数据分析,其中对测点主要包括时域分析、频域分析、时频分析和时间序列分 析,同时运用NI公司提供的Sound and Vibration工具包进一步将采集到的声音和振动信号做声音和振动级别测量、频率、顺态分析和倍频分析。将得到的各个传感器信号的特征值录入数据库。 数据库管理系统能够实现对信号特征数据的查询、管理及调用,系统还可根据不同需要做相应变动已达到最终目的,可扩展性强。其数据分析界面、数据库管理界面 和部分数据分析原程序分别如图5、6,7所示: 图5 数据分析界面 图6 数据库管理界面 图7 数据分析部分程序界面 2.3 MQL系统的模糊控制实现 模糊控制模块设计采用NI公司的LabVIEW PID 工具包,模糊控制算法直接在Labview软件内实现,采用查表法,使模糊控制器可以保证控制的实时性。控制过程是:切削过程中的各类加工信号通过NI PCI-6220采集卡以数字信号的形式被采进主控计算机后,并对其进行预处理求其特征值,在主控计算机的Labview环境中,与设定的标准值比较后求 出误差和误差的变化,通过查询事先做好的模糊控制表,得到一个模糊控制的输出量,再通过NI PCI-6220的一个数字输出口,从而控制MQL系统。图7为模糊控制的核心程序框图。 图8 模糊控制的核心程序框图 2.4、基于KS(Kolmogorov-Smirnov)智能刀具磨损状态识别 Kolmogorov-Smimov检验(KS检验)是一种非参数统计,它用于描述两个独立统计样本的相似性,目前已成功运用于航天、生物工程等许多领域。项目将KS检验的方法应用于刀具磨损状态识别,取得了满意的效果,且效率较高,完全可以满足在线智能诊断的要求。 从采集到的数据中分别提取如下三种不同磨损刀具的振动信号分别记为样本A(新刀振动数据)、样本B(微磨损刀具振动信号)和样本C(严重磨损刀具振 动信号),时域波形见图8到图11。在从严重磨损刀具振动信号中取一段信号记为样本D,样本D是待识别的振动信号,用来进行磨损识别检验。上面所有样本信 号产生的切削三要素、工件材料等切削条件都相同。样本信号都经过预处理的样本数据。样本数据的长度都为1024个数据点,采样频率为20KHz。 首先,要准备磨损样本识别库,将不同磨损划分刀具的振动信号存入磨损样本实例库中,这样就得到三种磨损(新刀、微磨损、严重磨损)状态库。在相同的切削条件下,将待检样本D按照图12流程进行分类识别。 表1 样本A、样本B和样本C的KS检验统计值表 从表1中可知,在取统计距离D=0.0601,显著性水平 图13磨损状态识别流程图 三、总结: 虚拟仪器以计算机为统一的硬件平台,配以具有测试和控制功能硬件接口卡,通过系统管理软件的统一指挥调度来实现传统测控仪器的功能。与传统仪器相 比,虚拟仪器在智能化程度、处理能力、性能价格比、可操作性等方面都具有明显的技术优势。本文利用虚拟仪器技术,建立了刀具磨损的在线监控系统,实时掌握 并控制加工进程中的状态,并能够动态地采集、存储和分析数据,经多次试验认证可以准确地监控刀具磨损状态,避免一些危险状态的出现,具有实际工程的应用价值。

=0.05为门槛值,则识别的结果完全正确。

=0.05为门槛值,则识别的结果完全正确。

NI CompactPCI PXI 相关文章:

- 采用模块化仪器,对新兴音频和视频应用进行测试(02-19)

- NIDays2008新技术新体会——多核技术下LabVIEW编程(10-21)

- 你知道吗?——NI也是08年北京奥运会的幕后功臣之一(10-17)

- LabVIEW8.6有哪些新亮点?(10-17)

- 使用虚拟仪器降低测量成本(11-06)

- NI FlexRIO适配器模块开发工具集(MDK)包含哪些内容?(01-06)