3D封装材料技术

本文重点介绍了材料、材料设计技术以及二者的结合,例如多芯片叠层封装、用于堆叠封装的环氧模塑料和衬底以及用于先进倒装芯片封装的底充胶材料。

3D封装用的先进材料技术

先进封装(包括3D封装)将用到各种不同的材料。例如前道材料中的低K材料、缓冲涂层和CMP研磨料,后道材料中的芯片键合膜、浆料、环氧模塑料、液态模封材料、衬底、阻焊剂等等。采用这些材料可以制作各种各样的先进封装。

用于多芯片叠层封装的芯片键合膜

存储器件广泛关注多芯片叠层封装能否实现性能更高、体积更小且更薄。图2(上)示出了多芯片叠层封装的典型结构和发展趋势。此时,芯片键合膜(DAF)的性质对提高封装性能极为重要。晶圆厚度与日俱减,堆叠芯片的数目则不断增加。由此产生了下列问题(图2下):DAF层压DAF后薄晶圆的翘曲;将芯片粘到衬底后封装的翘曲;热循环测试过程中的分层和芯片破裂。

为了解决这些问题,研发了用于DAF的新颖聚合物合金系统。这一材料的弹性模量低,抗热性能好,能有效地减少叠层CSP的翘曲和热应力。

堆叠封装(PoP)用的环氧模塑料和衬底

PoP是堆积一个或多个芯片封装的安装形式。一般说来,PoP是将存储器封装堆叠在逻辑封装之上,以节省PCB空间。由于在PoP中的总封装高度增加了,必须尽可能减薄衬底和模塑材料的厚度(图3)。较薄封装的麻烦之处是PoP的连接问题,这一点在顶层封装和底层封装的翘曲程度不一样时尤为严重。所以,控制或减少每一封装的翘曲很重要。由于衬底、环氧模塑料(EMC)和底充胶材料(UF)的热膨胀性质直接影响封装的翘曲,因此,调整这些材料的性质比过去更为重要。

衬底和EMC的热膨胀系数(CTE)对封装的翘曲有直接影响。用新树脂系材料可以开发出适合于薄封装的低热膨胀系数衬底和高热膨胀系数EMC.

先进倒装芯片封装用的底充胶材料

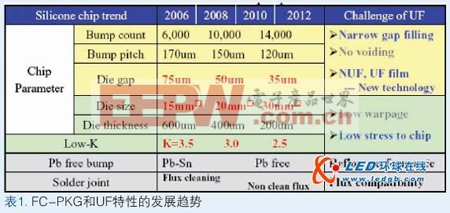

如表1所示,倒装芯片封装的发展趋势是密度更高、芯片与衬底间间隙更窄、芯片尺寸更大、速度更快(更低k值)。低应力和窄间隙填充将来对底充胶材料越来越重要。另外,对超窄间隙封装和硅通孔(TSV)封装来说,迫切需要像不流动的底充胶材料和底充胶膜等预涂材料。正在开发满足这一需求的新颖高强度树脂系材料,这些材料对减少低k大芯片的破裂很有用。最新开发的底充胶膜特别适用于减少一些综合工艺步骤。

未来封装用的先进材料

3D安装用的新型衬底一般为超薄多层板。此材料的主要特点是:优良的静态弯曲能力;高抗热性;多层工艺时极好的尺寸稳定性。采用这些材料可以为3D安装PWB实现又薄又能弯曲的多层板。

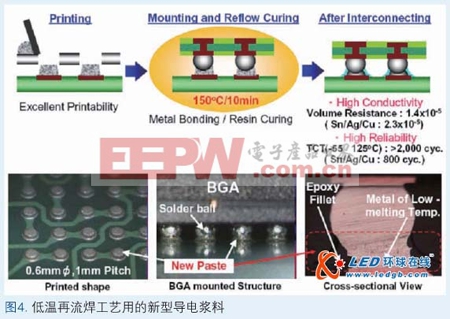

开发了适用于低温再流焊工艺的新型导电浆料。这种新颖浆料是由低熔点金属和高抗热性热固树脂系组成。它形成金属键合和树脂带,能增强150℃再流焊工艺后的互连(图4)。金属键合减少了连接电阻,树脂带提高了TCT中连接的可靠性。采用此浆料可以方便地降低再流焊温度,以减少超薄封装的翘曲。

结论

SiP、3D封装将广泛用于各个电子学领域。新型材料包括了多芯片叠层封装用的芯片键合膜、PoP用的衬底和环氧模塑料、先进倒装芯片封装用的底充胶材料、3D安装用的新型衬底和低温再流焊工艺用的新型导电胶等。对3D封装材料的研究和探讨将提高3D封装性能并降低成本。

3D封装

当追随摩尔定律成为产业共识,More Moore的提出似乎又为芯片制造业的发展增添了些许亮色。一般来说,More Moore指芯片特征尺寸的不断缩小,它包括两方面:为提高密度、性能和可靠性在晶圆水平和垂直方向上继续缩小特征尺寸;采用3D结构等工艺技术以及新材料的运用来影响晶圆的电学性能。

随着消费电子设计降低到45nm甚至更小节点,为了在芯片内塞进更多功能,3D封装应运而生。手机是加速开发3D封装的主动力。手机已从低端向高端发展,要求体积小,重量轻且功能多。为此,高端手机用芯片必须具有强大的内存容量,于是诞生了芯片堆叠的封装(SDP),如多芯片封装(MCP)和堆叠芯片尺寸封装(SCSP)等;另外,在2D封装中需要大量长程互连,导致电路RC延迟的增加。为了提高信号传输速度,必须降低RC延迟。可用3D封装的短程垂直互连来替代2D封装的长程互连。

3D封装技术优势众多:

在尺寸和重量方面,3D设计替代单芯片封装缩小了器件尺寸、减

- 3D封装材料技术及其优点简介(09-15)

- 3D封装材料技术及其优点(01-06)

- 新材料对测量技术的挑战(05-24)

- 汽车用非金属材料检测技术 (10-14)

- 三坐标测量机常见的结构材料有哪些(02-27)

- RF 至位解决方案可为材料分析应用提供精密的相位和幅度数(02-06)