电动助力转向系统无刷电机温度研究

差成正比,所以电机的散热功率

P0=P热传导+P对流=λ△Tn=△Tn/RC (9)

式中,RC为散热系数阻值。

由于在计算时间步长内的温度上升量△T=![]()

;所以热估计温度在计算步长内上升的计算公式如下

![]()

式中,C是等效比热;△t是两个估计温度上升量△Tn与△Tn-1之间的时间差,即计算温度的步长。

3 温度估计试验

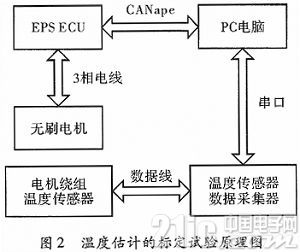

为了简便、实用并适合EPS系统中ECU使用的控制策略,文中通过温度估计实验将上述模型简化为查表的形式,然后采用Simulink的自动代码生成工具,生成C语言代码运行于MCU中。图2为温度估计的标定试验原理图,通过CANape软件设定输入电流的大小,用数据采集器采集电机温度数据。

本文实验从两方面展开:(1)快速发热温度估计实验。(2)慢速发热实验,并通过快慢速发热温度估计实验。快速发热实验主要是指当电流过大时,EPS电机温度快速上升时的状态,慢速发热实验主要是指电机工作在一定电流时,EPS电机温度平衡时的状态。

通过采集快慢速发热实验的温度数据进行数据处理,得到对应电流下快慢速温升的大小,以此分别得出的快速发热表和慢速发热表,再标定快速发热温升计算因子m、慢速发热温升计算因子n以及发热混成因子i。综合快慢发热,估计所述电机的绕组温度上升值△T

△T=m×i+n×(1-i) (11)

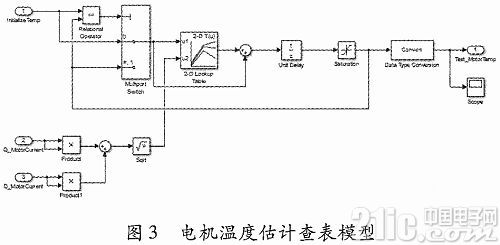

由此,得到△T发热表,只要设置不同的电流大小通过实验采集到不同温度下的△T,得到发热表,再由电机温度的初始值查表,经过插值法计算,就能实时监控电机温度的变化,电机温度估计查表模型如图3所示。

在定义初始温度为20°时,如图4和图5所示,分别为输入电机电流在20 A、30 A、40 A、50 A、60 A、70 A、80 A、90 A时,EPS系统电机温度估算曲线。

由图4和图5可知,随着电流的增大,温度上升到某一温度的速度越快,在图3中输入较小的电流,温度最终都达到恒定,而图4中,输入为大电流时,温度很快达到了所设阈值125°,此时需减少电机助力,以预防EPS系统运行出现故障。

4 结束语

在电机热管理时,本文在考虑结构上利于散热的条件下,进行电机绕组温度估计,以防止过热对系统造成破坏;进行电机温度估计时,通过发热实验,得到发热表,可直接根据电流输入的大小查表,估计出温度的大小,从而无需经过复杂的计算;电机过热容易导致绕组短路烧毁,电机损坏,在EPS系统中,电机的温度可由上述计算方法估计出来,而ECU自配温度传感器,可以设置温度界限,根据得到的电机温度信号以及ECU温度信号是否超过分别所设的温度界限,来控制电机助力是否需要减小还是保持不变,以此保护电机和ECU使整个EPS系统能正常的运行,由于温度上升的快慢与很多因素有关,例如环境、物体材料等,所以温度界限的设置根据实际情况而设定。

- 频宽、取样速率及奈奎斯特定理(09-14)

- 为什么要进行信号调理?(09-30)

- IEEE802.16-2004 WiMAX物理层操作和测量(09-16)

- 为任意波形发生器增加价值(10-27)

- 基于PCI 总线的高速数据采集系统(09-30)

- 泰克全新VM6000视频测试仪助力数字电视等产品测试 (10-06)