一种新型的异步电动机软起动器

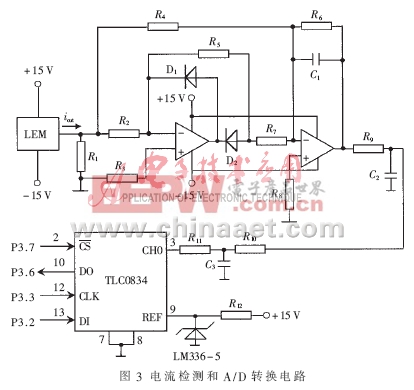

1.3 显示电路 1.4 断相保护电路 2 软件系统设计 (4)A/D采样程序:该程序定时采集电流反馈量,主要在A/D中断服务程序中完成。 3 样机试验结果 本文提出了一种以AT89C51单片机为核心的新型异步电动机智能软起动器的设计方法,本装置集电动机软起动、软停车和多种保护功能于一体,还可以实现电动机的轻载节能运行。经试验运行表明,该装置设计合理,运行可靠,具有较好的实用价值。

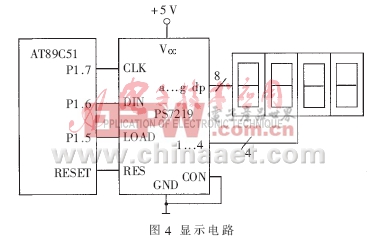

显示电路如图4所示,由高性能的多位LED显示驱动器PS7219控制。PS7219内部具有15×8 B RAM功能控制器寄存器,寻址方便;其复位引脚与单片机的复位端连接,LOAD、DIN和CLK端分别与单片机的P1.5、P1.6和P1.7端口连接。LOAD脚的功能是装载数据输入,当它为高电平时,串行输入数据的最后16位被锁定。串行数据的传送格式为D15~D0,其中D15~D12为无关位,D11~D8为寄存器地址,D7~D0为数据位;DIN脚的功能是串行数据输入,发送到DIN端的16位数据在每个CLK的下降沿被移入到内部16位寄存器中;然后,在LOAD的上升沿,数据被锁存到数值或控制寄存器中。

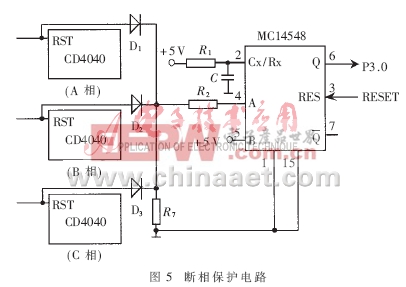

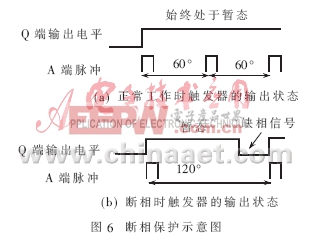

断相是对电动机危害较大的一种故障,为此系统单独设置了如图5所示的断相保护电路,主要由摩托罗拉单稳态触发器MC14548和3只二极管组成的“或门”电路实现。断相保护示意图如图6所示。MC14548由上升沿触发,产生1个脉宽由外加定时元件电阻R1和电容C决定的输出脉冲。当MC14548的A端出现1个上升沿、B端为高电平时,Q端(平时输出低电平)输出1个由低到高的脉冲,经过时间τ(τ=R1×C)后从高变低。分别来自A、B、C相触发电路中计数器CD4040的RST端的3个信号经“或门”电路与MC14548的A端相连。因三相电源电压相位互差120°,故接入A、B、C三相回路的3个双光耦TLP521每60°就有1次过零,过零时3个计数器CD4040的RST端一定有1个呈高电平,经过“或门”后MC14548的4脚每60°就有1个上升沿脉冲。若设定时间常数τ的值在大于60°而小于120°所对应的时间为:3.3 msτ6.6 ms,则不缺相时,单稳态触发器将始终处于暂态,MC14548的Q端始终输出高电平,此时触发器的工作状态如图6(a)所示;若断相,MC14548的A端将出现隔120°才出现下一个脉冲的情况,此时MC14548的Q端将从暂态回到稳态,呈现低电平,此时触发器的工作状态如图6(b)所示。将MC14548的Q端连至单片机的P3.0端口,由程序检查P3.0端口,如为零则说明断相,然后进行断相处理。

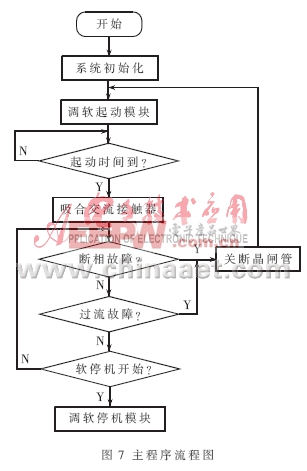

软件系统采用模块化设计,主要组成部分如下:

(1)系统初始化模块:主要完成AT89C51单片机内部定时器、中断系统、堆栈指针、RAM和各I/O口等单元的初始化。

(2)故障检测模块:主要完成电动机起动前后的异常故障检测,如断相和过流等。

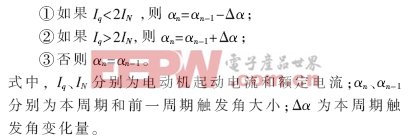

(3)软起动模块:根据电动机电流检测信号,经单片机分析和处理后得到当前晶闸管触发角的大小,以实现电机的限流起动。以起动电流限定为2倍的额定电流为例,触发角控制算法如下:

主程序流程图如图7所示。

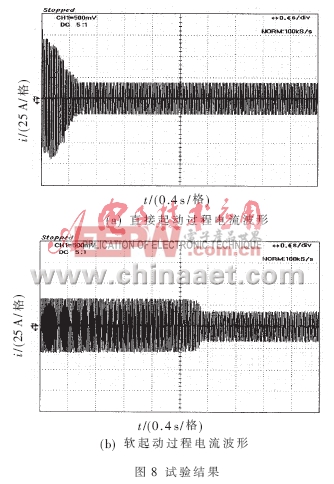

对1台样机进行了试验。主回路采用1 000 V、200 A双向晶闸管。以5.5 kW鼠笼式异步电动机带动4 kW直流电机进行PI电流闭环控制的软起动试验,5.5 kW 电动机额定电流为12.6 A,试验中设限定电流约为2倍的额定电流,取为25 A。

图8为电机起动过程实测电流波形,图8(a)为直接起动过程电流波形,图8(b)为软起动过程电流波形。可见整个软起动过程中电流的变化很平稳,没有出现振荡现象,电机软起动时的起动电流是其稳定运行电流的2倍左右,而直接起动非常迅速,启动电流很大,直接起动时的起动电流是其稳定运行电流的5~7倍。试验结果表明,所设计的软起动器系统效果良好,起动过程平稳,无冲击和振荡。

参考文献

[1] 刘建业,安曙明,付占稳. 异步电动机起动及节能智能控制技术综述[J]. 电工技术杂志, 2004(3):7-10.

[2] 徐甫荣.交流异步电动机起动调速节能保护控制综述[J]. 电工技术杂志, 2003(4):1-5.

[3] 赵相宾,郭保良.交流电动机电力电子软起动装置的技术要求及试验方法[J].电气传动,2004(6):59-62.

[4] 何立民.单片机应用文集[M]. 北京:北京航空航天大学出版社,2001.

[5] 戴茵茵,方瑞明.单片机控制的异步电动机软起动器研制[C].华侨大学学报,2007,28(2):120-123.

- 用万用表判定三相异步电动机绕组同名端(06-10)

- PLC控制的防电源短路的电动机正反转控制线路(07-04)

- 三相异步电动机绕组故障分析和处理方案(07-03)

- 基于AT89C51的三相异步电动机(11-14)

- 三相异步电动机绕组故障分析和处理(10-19)

- 基于DSP的三相异步电动机故障在线监测的研究(12-16)