一种新型的异步电动机软起动器

提出一种以AT89C51单片机为控制核心的新型异步电动机软起动系统,给出了单片机控制系统硬件电路结构、控制软件框图及其实现方法。试验结果表明,该系统能有效地降低起动电流,且起动过程平稳,无冲击和振荡。可实现电动机的软停车、轻载节能及保护功能。

关键词: 异步电动机; 软起动器; 单片机; 晶闸管

近年来,随着电力电子技术和计算机控制技术的飞速发展,国内外都十分重视三相异步电动机软起动器的研究和开发。软起动控制旨在降压以限制电机起动电流,减小起动电流对电网的冲击。目前电动机软起动方式有很多,如液阻软起动、磁控软起动、晶闸管软起动和变频软起动等。从起动时间、控制方式的多样性、节能效果和价格等多方面综合比较,以晶闸管软起动方式最优,是当前软起动的主流方式[1-2]。

本文设计以AT89C51单片机为核心的异步电动机智能软起动器,该装置可根据电动机负载的特性来调整起动过程中的各种参数,是集电动机软起动、软停车、轻载节能和多种保护功能于一体的电机控制装置。

1 硬件系统设计

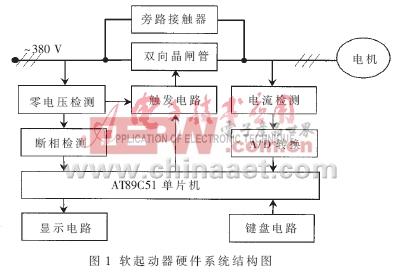

异步电动机智能软起动器硬件系统结构如图1所示。本设计采用AT89C51单片机作为整个控制系统的核心。零电压检测电路用于检测相电压的过零点;触发电路用其作为同步信号;断相检测电路用于判断断相故障。触发电路采用全数字化移相控制电路,与零电压检测电路配合,在单片机的控制下,产生移相触发脉冲来调节电机端电压;电流检测电路采用霍尔电流传感器将电流信号转换为电压信号送入A/D转换器,实现电机定子电流的检测,提供软起动和过载保护的依据;显示控制器用来控制LED,用以显示工作参数和状态;键盘电路用于输入系统的参数和控制单片机程序的走向。主要电路的设计说明如下。

1.1 触发电路

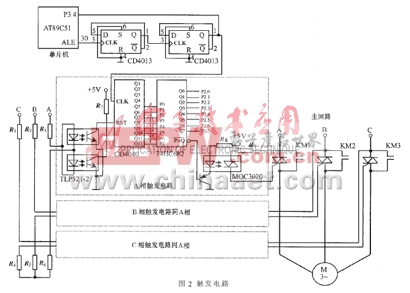

触发电路如图2所示。AT89C51的晶振为6 MHz,自动在其30引脚输出频率为晶振频率1/6(即1 MHz)的脉冲。本系统将此脉冲用作外部时钟源和作为定时脉冲使用。该脉冲经过2个CD4013分频器(每个CD4013接成二分频器,2个串联组成四分频器)分频后,输出频率为250 kHz的脉冲,此脉冲一方面送入触发板的计数器CD4040作为其时钟脉冲,另一方面送入单片机的14引脚(P3.4口)作为计数器T0的计数输入时钟脉冲,用于定时中断。

晶闸管触发信号的产生:在每1相都串入光耦TLP521,以A相为例,2个光电耦合器TLP521按图2所示接入。另一光电耦合器MOC3020的输出1个脚接主回路A相双向晶闸管的1个阳极,另一脚接触发极。光耦TLP521和MOC3020都起到了控制回路与主回路相隔离的作用。计数器CD4040是12位计数器,将其Q5~Q12输出端与74HC682输入端P0~P7相连。A相电压在1个周期有2个过零点,过零时2个光耦内部的发光二极管均不导通,CD4040的RST端为高电平,CD4040清零并开始计数,计数频率由其时钟端(CLK)输入脉冲控制(来自四分频器),由程序传送给单片机的P2口1个设定数,P2口与74HC682的Q0~Q7端相连。74HC682是数值比较器,当由P0~P7组成的二进制数大于由Q0~Q7组成的二进制数时,其P>Q非端输出低电平,光耦MOC3020导通,晶闸管的触发回路便有触发电流通过,双向晶闸管导通。该触发电路没有采用传统的触发脉冲调制放大电路,设计和实施上更为简单。

触发角的计算:令计1个数的时间为t1,则t1=16/(250×103)s,设触发角α占1个周期内的时间段为t,则该触发角对应单片机P2口的十进制数γ=t/t1。将γ传送至单片机P2口,则可控制双向晶闸管在电源电压的正、负半波对应α角时被触发导通。B、C二相晶闸管的触发原理同A相。

1.2 电流检测和A/D转换电路

软起动的主要任务是控制主电路的电流,因此要对电流进行检测和监控。电流检测和A/D转换电路如图3所示。本装置采用LEM电流传感器进行主回路电流的检测,其主要优点是LEM电流传感器可以测量任意波形的电流及瞬态峰值,副边电流能真实地反映原边电流的波形,原边电路与副边电路之间完全绝缘,可靠性高,而且动态性能好,精度高,因此能够很好地满足工业现场应用的需要。为减小误差保证转换精度,没有采用传统的桥式二极管整流电路对LEM模块输出的电流进行整流,而是采用由2个运放组成的精密全波整流电路进行整流并滤波,得到与交流电流成比例变化的0~5V的直流电压信号送入A/D转换器TLC0834转换成二进制数送入单片机,以此信号作为改变晶闸管触发角大小的依据,并用于数码管显示。TLC0834是8位串行控制模数转换器,以5 V作为基准电压,通过与控制处理器相连的串行数据链路传送控制命令,用软件对通道选择和输入端进行配置。多路器寻址通过TLC0834的DI端移入转换器。TLC0834的DI、CLK、DO和/CS分别与单片机的P3.2、P3.3、P3.6和P3.7端口连接。程序中置/CS为低,使TLC0834能够工作,并对转换器初始化;然后从处理器接收1个时钟,在每个时钟的上升跳变时,DI端的数据移入多路器地址移位寄存器。在转换过程中,转换数据同时从DO端输出。这样TLC0834将输入电压转换成二进制数送入单片机后进行处理和显示。

- 用万用表判定三相异步电动机绕组同名端(06-10)

- PLC控制的防电源短路的电动机正反转控制线路(07-04)

- 三相异步电动机绕组故障分析和处理方案(07-03)

- 基于AT89C51的三相异步电动机(11-14)

- 三相异步电动机绕组故障分析和处理(10-19)

- 基于DSP的三相异步电动机故障在线监测的研究(12-16)